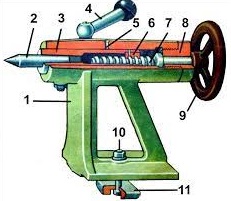

Рис. 1 Задняя бабка в классическом исполнении

Рис. 1 Задняя бабка в классическом исполнении

Устройство задней бабки

Задняя бабка включает широкий спектр элементов. Ключевой деталью является стойка или опорный корпус. Компонент объединяет все части устройства, обеспечивает их надежную фиксацию и слаженную эксплуатацию.

За перемещение задней бабки отвечает направляющая пластина. Она соответствует размерам посадочного проема станка, гарантирует плавный ход элемента по заданной траектории.

Рис. 2 Направляющая пластина

Рис. 2 Направляющая пластина

Направляющая имеет гребень в верхней части. В отдельных случаях он является самостоятельной деталью, устанавливаемой на посадочное место.

Удержание направляющей обеспечивают особые крепежи. Они представлены прижимными пластинами с монтажными отверстиями.

Рис. 3 Прижимная пластина

Рис. 3 Прижимная пластина

Удержание направляющей обеспечивают особые крепежи. Они представлены прижимными пластинами с монтажными отверстиями.

Рис. 4 Вращающийся конус

Рис. 4 Вращающийся конус

Конус со стержнем размещены в рамках втулки. Последняя не только удерживает элементы, но и обеспечивает их равномерное перемещение при регулировке. Длины втулки достаточно, чтобы исключить перекос и внеосевое смещение стержня.

Рис. 5 Резьбовая втулка

Рис. 5 Резьбовая втулка

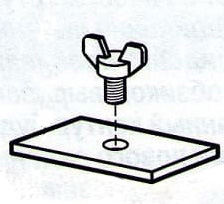

Зафиксировать положение вращающегося конуса помогает специальный винт. Он выполнен в форме барашка, откручивается и закручивается вручную.

Рис. 6 Фиксирующий винт

Рис. 6 Фиксирующий винт

Позиционирование конуса происходит путем вращения рукояти. Деталь расположена в тыльной части бабки станка.

Рис. 7 Рукоять

Рис. 7 Рукоять

Бабка в сборе имеет следующий вид.

Рис. 8 Бабка в сборе

Рис. 8 Бабка в сборе

Устройства с внутренним расположением рабочих элементов снабжены пинолями. Они представлены пустотелыми цилиндрами с конусами Морзе. Изделия являются направляющими для конуса, исключают его смещение в процессе эксплуатации.

Рис. 9 Пиноль (позиция №3)

Рис. 9 Пиноль (позиция №3)

Требования, предъявляемые к узлам

Задняя бабка станка должна соответствовать следующим требованиям.

- Точное центрирование заготовки.

- Предотвращение смещения изделия в процессе обработки.

- Эффективная фиксация деталей значительной длины.

- Плавный ход по направляющим станка, отсутствие люфта и непредвиденных смещений.

- Высокая точность перемещения при сохранении соосности.

- Надежная фиксация элементов в выбранном положении.

Купив заднюю бабку станка, соответствующую перечисленным требованиям, мастер сохранит класс точности обработки, исключит непредвиденные сбои в процессе эксплуатации оборудования.

Задние бабки для тяжелых станков снабжены электрическим приводом. Устройства не предназначены для ручного перемещения, ориентированы на работу с массивными, крупными деталями.

Рис. 10 Задняя бабка с приводом

Рис. 10 Задняя бабка с приводом

Ремонт и настройка

Потребность в ремонте задней бабки возникает вследствие ее естественного износа. Работы выполняются компетентными специалистами, предполагают замену неисправных элементов новыми деталями. При необходимости проводятся сервисные мероприятия, связанные с восстановлением функционала смежных узлов.

Настройка задней бабки станка предполагает решение следующих задач:

- устранение люфтов, возникших между подвижными элементами;

- минимизация зазоров;

- сервисное обслуживание либо замена подшипников;

- обеспечение соосности патрона и вращающегося конуса бабки.

Проверка исправности узла осуществляется путем зажатия стального вала предельно возможной длины.

Обслуживание узла осуществляется с заданной периодичностью. График и перечень сервисных процедур указан в паспорте устройства. Работы поручаются штатному наладчику. Специалист использует профильное оборудование, выполняет перечень установленных мероприятий в соответствии с рекомендациями производителя.

Наиболее трудоемкой процедурой считается восстановление проема для пиноли. Операция требует высокой точности исполнения. Ошибки, допущенные при проведении работ, снизят точность обработки, приведут к преждевременному износу оборудования.

При невозможности восстановления проема производится его расширение. В отверстие устанавливается пиноль большего размера. Узлы находятся в достаточном количестве на складе предприятия.

Сопутствующая продукция

Наряду с бабками приобретаются токарные патроны. Продукция задействуется в рамках ремонта и обслуживания оборудования. При ее покупке учитывается конфигурация станка, параметры устанавливаемой бабки, размерность обрабатываемых заготовок.

Воспользовавшись предложением нашего магазина, Вы сможете приобрести токарные патроны от ведущих производителей. Продукция различается по ряду параметров.

- Количество кулачков – от 2 до 6;

- Диаметр – от 80 до 800 мм;

- Высота – от 66 до 160 мм.

Изделия сопровождаются набором документов, обладают значительным эксплуатационным ресурсом, соответствуют параметрам безопасности.