Оснащение рабочего места

Мастеру требуется станок для высокоскоростной обработки с числовым управлением. Он обладает богатым функционалом, имеет качественное охлаждение рабочей зоны и мощный вычислительный блок.

Рис. 1 Станок для высокоскоростной фрезерной обработки

Рис. 1 Станок для высокоскоростной фрезерной обработки

Также при высокоскоростной обработке на станке с ЧПУ следует обеспечить:

- достаточную жесткость заготовки и инструмента;

- выверенную балансировку фрезы, детали и подвижных частей оборудования;

- тестирование гармоники;

- контроль нагрузки на инструмент на всех этапах работ;

- короткий шаг подачи фрезы;

- грамотный подбор материала.

Методика востребована при изготовлении деталей для аэрокосмической отрасли, медицины и автомобилестроения. С ее помощью выпускаются штампы и формы, используемые на серийных производствах.

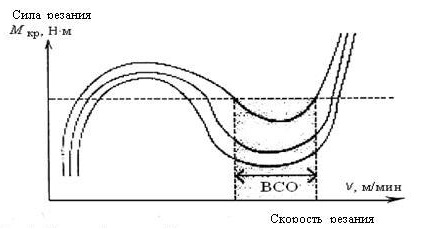

Рис. 2 Зависимость силы от скорости резания

Рис. 2 Зависимость силы от скорости резания

Вероятные проблемы

При высокоскоростной обработке металлов вероятен ряд сложностей:

- Взаимодействие с закаленными заготовками сопровождается обильным тепловыделением. Это приводит к перегреву инструмента и риску термических деформаций. Справиться с проблемой помогает грамотная настройка системы подачи СОЖ.

- Некоторые металлы увеличивают прочность при нагреве. На этот случай требуется корректировка режима и усиленное охлаждение рабочей зоны.

- Высокоскоростная обработка резанием увеличивает риск вибраций. Они не только снижают точность, но и сокращают срок службы инструмента.

- При разработке программ для обработки деталей требуется оптимизация траектории движения инструмента. Эффективно решить данную задачу может не каждый специалист.

Приобретаемые станки должны иметь высокую скорость вращения шпинделя, производительные двигатели, прочную станину и точные подшипники. Это значительно увеличивает стоимость оборудования в сравнении с базовыми аналогами.

Рис. 3 Охлаждение зоны высокоскоростной обработки посредством СОЖ

Рис. 3 Охлаждение зоны высокоскоростной обработки посредством СОЖ

Траектория движения инструмента

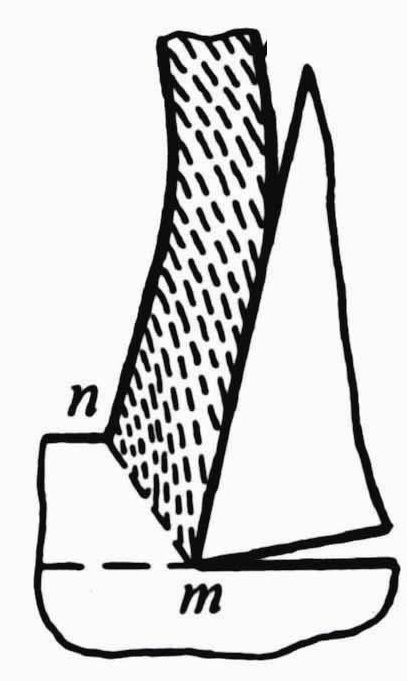

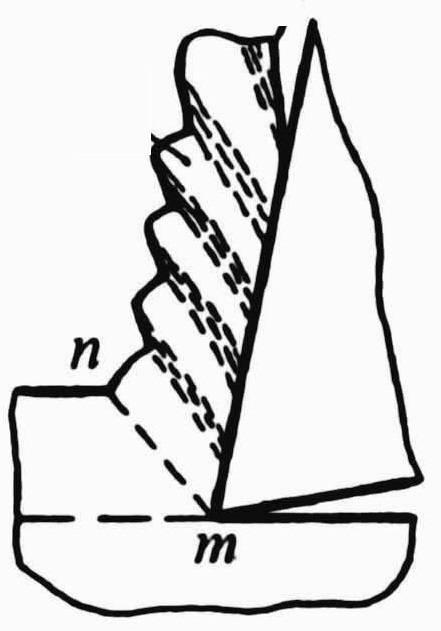

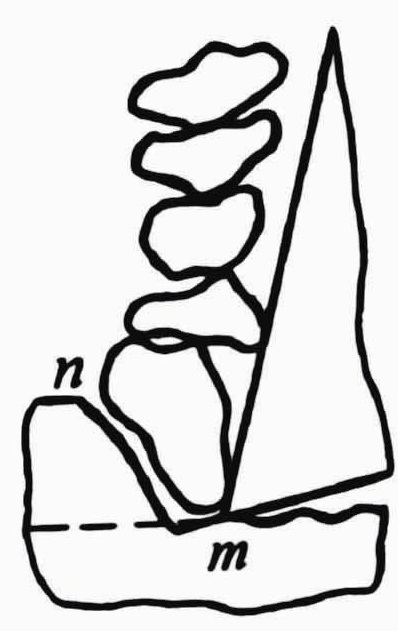

При высокоскоростной фрезерной обработке возможно движение инструмента по следующим траекториям.

|

Тип траектории |

Изображение |

Тип траектории |

Изображение |

|

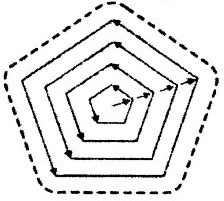

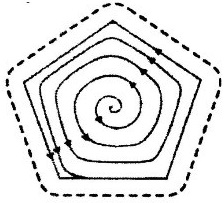

Траектория с резким изменением направления |

Траектория с резким изменением направления

|

Плавная траектория движения |

Плавная траектория движения

|

Использование плавной траектории – предпочтительный вариант. В данном случае на инструмент воздействуют наименьшие силы, что снижает нагрев, вибрацию и износ. Кроме того, сохраняется высокая точность операций.

При обработке некоторых деталей не обойтись без резкой смены траектории. Такие случаи стоит сводить к минимуму ввиду увеличения нагрузки на деталь, оснастку и станок.

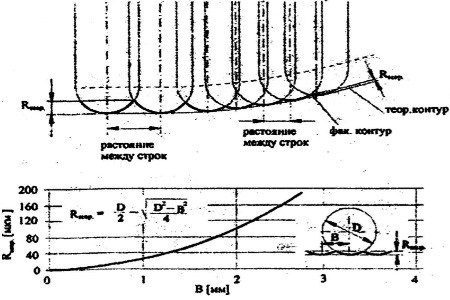

Рис. 4 Влияние режима резания на шероховатость при высокоскоростной обработке

Рис. 4 Влияние режима резания на шероховатость при высокоскоростной обработке

Преимущества высокоскоростного фрезерования

Ключевое преимущество скоростной обработки – экономия времени. Операции выполняются в сжатые сроки, повышая производительность труда и оптимизируя издержки. Также процедура предполагает меньший размер заготовки и меньший шаг инструмента, что положительно сказывается на качестве.

Среди минусов выделяют:

- Повышенный износ фрезы.

- Сложность подбора режима высокоскоростной обработки.

- Высокие требования к оборудованию и навыкам мастера.

- Существенный риск возникновения вибраций.

Обычно, высокоскоростное фрезерование используется на чистовом этапе, но возможна и черновая обработка. Если планируется работа со сплавами повышенной твердости, стоит убедиться, что фреза обладает надлежащими качествами.

Доступные операции

Высокоскоростное фрезерование допускает выполнение следующих действий.

|

Операция |

Схема |

Операция |

Операция |

|

Торцевое фрезерование |

Торцевое фрезерование.jpg

|

Отрезные операции |

Отрезные операции.jpg

|

|

Формирование уступов |

Формирование уступов.jpg

|

Фрезерование с увеличенной подачей |

Фрезерование с увеличенной подачей.jpg

|

|

Профильное фрезерование |

Профильное фрезерование.jpg

|

Плунжерное фрезерование |

Плунжерное фрезерование.jpg

|

|

Подготовка карманов

|

Подготовка карманов.jpg

|

Выполнение операций с врезанием |

Выполнение операций с врезанием.jp

|

|

Формирование пазов |

Формирование пазов.jpg

|

Винтовая интерполяция |

Винтовая интерполяция.jpg

|

|

Изготовление тел вращения |

Изготовление тел вращения.jpg

|

Круговая интерполяция |

Круговая интерполяция.jpg

|

|

Нарезание резьбы |

Нарезание резьбы.jpg

|

Трохоидальное фрезерование |

Трохоидальное фрезерование.jpg

|

Режимы резания

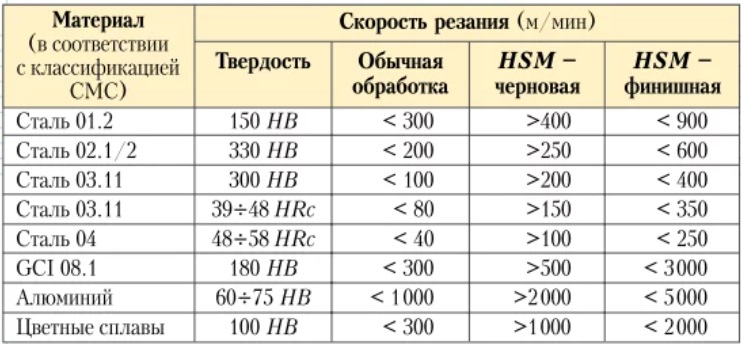

Режимы резания при высокоскоростной обработке определяются по табличным значениям.

Таблица 1. Подбор скорости резания в зависимости от типа материала

Таблица 1. Подбор скорости резания в зависимости от типа материала

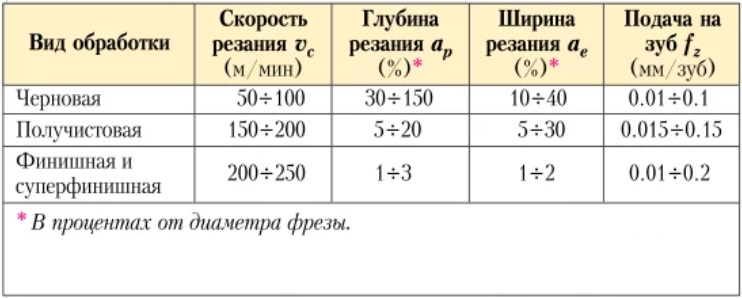

Таблица 2. Параметры резания закаленной стали

Таблица 2. Параметры резания закаленной стали

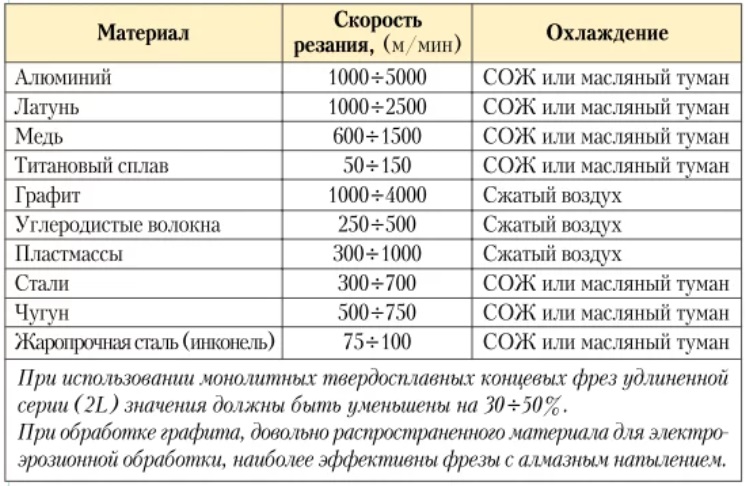

Таблица 3. Подбор охлаждения в зависимости от типа материала и скорости резания

Таблица 3. Подбор охлаждения в зависимости от типа материала и скорости резания

Отвод тепла и образование стружки

Если режим фрезерования предполагает активное образование стружки, то часть тепла отводится с ней. Это снижает нагрев, позволяет применять более агрессивные настройки. При малом стружкообразовании принимаются дополнительные меры по охлаждению рабочей зоны.

|

Тип формируемой стружки |

Изображение |

Тип формируемой стружки |

Изображение |

|

Элементная |

Элементная стружка.jpg

|

Сливная |

Сливная стружка.jpg

|

|

Суставчатая |

Суставчатая стружка.jpg

|

Надлома

|

Cтружка надлома.jpg

|

Рекомендации по оптимизации

Оптимизировать процедуры по высокоскоростному фрезерованию помогут следующие советы:

- При работе с деталями сложного профиля стоит уменьшить значение шага по оси Z. Это снизит риск удаления увеличенного объема материала при угловом врезании фрезы.

- Достигать целевой глубины врезания следует пошагово. В результате удастся создать равномерный припуск для финишной обработки и снизить нагрузку и на инструмент.

- При попутном фрезеровании поверхность имеет меньшую шероховатость, а работы сопровождаются оптимальным отводом стружки. Такой режим подойдет для чистовой и получистовой обработки.

- Отходить от траектории рекомендуется по дуге. В данном случае наблюдается плавное изменение параметров воздействия и значительная разгрузка инструмента.

Хорошим решением для предварительной обработки заготовок является использование фрез с небольшим радиусом на торце. Это снижает интенсивность износа и позволяет дольше сохранить заточку.