- Перечень выполняемых операций

- Этап 4: установка станка

- Этап 5: пусконаладочные работы

- Популярные вопросы об установке станков

- Какие признаки свидетельствуют о некорректной установке оборудования?

- Можно ли выполнить повторную установку станка на другое место?

- Можно ли устанавливать станки на улице?

В сегодняшнем материале мы расскажем, как происходит крепление станков, рассмотрим все этапы мероприятия. Сведения помогут организовать работу без травм, повреждений оборудования и прочих проблем.

Перечень выполняемых операций

Установка станков производится в 5 этапов. Каждый из них обладает отличительными особенностями, заслуживающими рассмотрения.

Этап №1: доставка и выгрузка

Процедура начинается с поставки оборудования на объект. Как правило, используется автомобильный или железнодорожный транспорт, однако возможно применение судов. Съем техники с транспортировочной платформы выполняет кран. Он должен иметь соответствующую грузоподъемность и эксплуатационные возможности.

Рис. 1 Выгрузка станка при помощи крана

Рис. 1 Выгрузка станка при помощи крана

ВАЖНО. При проведении работ в ангаре и прочих крытых зонах учитываются габариты крана. Недопустимо, чтобы стрела задевала перекрытия или иные элементы постройки.

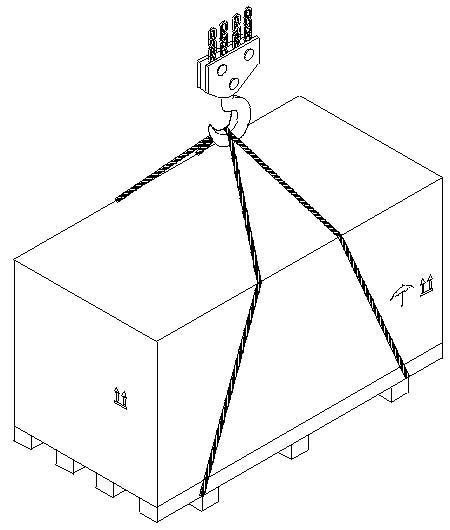

Для подъема и перемещения оборудования применяют стропы. Техника остается на поддоне. Длина, ширина и грузоподъемность элементов подбирается индивидуально.

К эксплуатации допускается три вида строп.

|

Тип строп |

Описание |

Изображение |

|

Текстильные |

Наиболее эластичные и гибкие стропы. Их можно пропускать через поддон или отдельные части оборудования. При этом элементы уязвимы к воздействию острых краев, имеют ограниченную грузоподъемность. |

Дорн качения

|

|

Канатные |

Стропы на базе металлического троса. Они обладают малой подвижностью, оснащены крюками на концах. Последние фиксируются только в специальных проушинах. |

Дорн качения

|

|

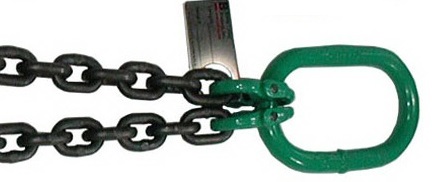

Цепные |

Стропы на основе цепей, характеризующиеся высокой подвижностью и грузоподъемностью. Как и в случае с канатным вариантом на конце присутствует крюк для проушин. |

Дорн качения

|

Перечисленные стропы используются при установке токарных, сверлильных, фрезерных, шлифовальных, заточных и других станков. Элементы крепятся по краям груза. При работе с нестандартными устройствами применяются индивидуальные схемы размещения.

Рис. 2 Стандартная схема крепления строп при работе со станками на поддоне

Рис. 2 Стандартная схема крепления строп при работе со станками на поддоне

Этап №2: перемещение в цех

После разгрузки техника перемещается к месту установки. Если станок имеет большие габариты и вес – используется манипулятор, если нет – вспомогательные устройства.

|

Тип применяемого оборудования |

Описание |

Изображение |

|

Рохли |

Классические приспособления для работы с нетяжелыми грузами. Изделия различаются грузоподъемность, длиной вил и наличием дополнительных функций. |

Дорн качения

|

|

Транспортировочные тележки |

Габаритные конструкции на транспортировочных колесах. Как правило, их изготавливают с учетом размеров и массы станка. Тележки – наиболее востребованный вариант при работе с нестандартным оборудованием. |

Дорн качения

|

|

Погрузчики |

Вилочные погрузчики, обладающие достаточной грузоподъемностью для перемещения станка. |

Дорн качения

|

Перед началом транспортировочных операций прорабатывается маршрут. Специалисты выбирают кратчайший путь, расчищают его от сторонних грузов и прочих препятствий.

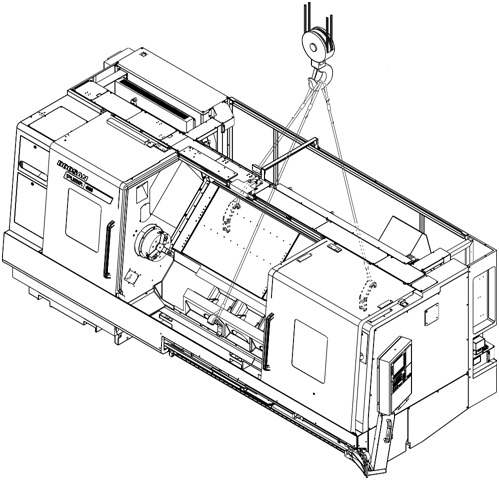

По прибытии на место станок снимается с поддона. Как правило, для этого используется таль и штатные петли.

Рис. 3 Снятие станка с транспортировочного поддона посредством тали

Рис. 3 Снятие станка с транспортировочного поддона посредством тали

Этап №3: подготовка места для монтажа

Опорой для размещения станка является фундамент. Он представляет собой прочную бетонную основу с закладными и иными креплениями для фиксации техники.

Фундамент решает следующие задачи.

- Равномерное распределение веса станка по опорной поверхности.

- Снижение риска вибраций и смещения оборудования.

- Связь с общим фундаментом предприятия для обеспечения большей жесткости и устойчивости.

- Понижение центра тяжести установки для стабильной работы.

- Защита от внешнего механического воздействия, связанного с эксплуатацией оборудования.

Опора тщательно проверяется специалистами. Она не должна иметь трещин, перекосов и прочих дефектов. Установка станков с ЧПУ на некачественное основание приведет к вибрациям, износу станины, смещениям, регулярным сбоям и прочим проблемам.

Выделяют 6 типов фундаментов, используемых при монтажных работах.

|

Наименование |

Изображение |

Наименование |

Изображение |

|

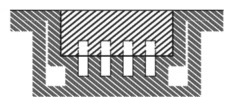

Усиленный пол цеха с соответствующими местами фиксации. |

Дорн качения

|

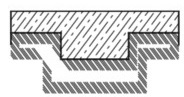

Свайный фундамент со значительным заглублением, оптимальный для тяжеловесных станков. |

Дорн качения

|

|

Классический ленточный фундамент. |

Дорн качения

|

Решения на базе резиновых компонентов, рассеивающих вибрации. |

Дорн качения

|

|

Нетиповой фундамент, проектируемый с учетом особенностей оборудования. |

Дорн качения

|

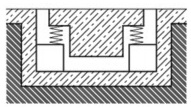

Независимая опорная плита на пружинах. |

Дорн качения

|

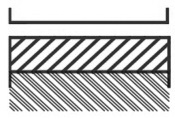

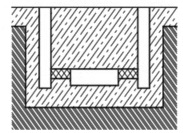

На поверхности фундамента размещаются крепежные элементы для фиксации станка. В большинстве случаев используются классические анкеры, формирующие разъемное соединение.

Рис. 4 Крепление станка с применением анкеров

Рис. 4 Крепление станка с применением анкеров

При необходимости задействуются химические решения. Они предполагают надежную фиксацию штыря посредством двухкомпонентного клеевого состава. После его затвердевания образуется прочный монолитный узел, устойчивый ко всем типам воздействия.

Рис. 5 Химический анкер

Рис. 5 Химический анкер

Этап 4: установка станка

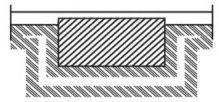

Установка станка на фундамент с анкерами. Для этого используется таль или иное подъемное оборудование. Действие выполняется с должной осторожностью. В процессе кантования груза нельзя повредить резьбовые элементы анкеров.

Легковесные станки могут размещаться на собственных опорах. Они представлены прочными регулируемыми ножками с демпфирующей частью. Количество элементов зависит от типа и геометрии станка. Обычно, используется от 4 до 8 шт.

Рис. 6 Регулируемая ножка с демпфером в нижней части

Рис. 6 Регулируемая ножка с демпфером в нижней части

Наряду с основным оборудованием производится установка приспособлений на станок. Они имеют различное назначение, представлены вспомогательной измерительной техникой, оснасткой для определенных операций и т.д.

Этап 5: пусконаладочные работы

Завершающий этап установки станка в цеху. Процедура включает несколько операций.

- Тщательный осмотр оборудования на предмет правильности установки и наличия повреждений. Особое внимание уделяется чувствительным узлам: управляющие элементы, приводы и т.д.

- Подключение станка к питающей сети и заземляющему контуру. При необходимости подключаются дополнительные инженерные сети, необходимые для работы: линия подачи сжатого воздуха, воды или масла.

- Проверка уровня заправки масляных баков и качество смазывания подвижных компонентов.

- Проведение дополнительных сервисных процедур, обусловленных конструкцией оборудования и требованиями завода-изготовителя.

- Пробный запуск техники под надзором специалистов. Оценка работоспособности подвижных элементов и органов управления. Также выполняется проверка герметичности стыков, если работа предполагает подачу жидких сред.

- Устранение выявленных недостатков и финишная настройка техники.

Действие завершается вводом оборудования в эксплуатацию. При этом составляются соответствующие акты, предоставляются рекомендации по обслуживанию станка.

Рис. 7 Проведение пусконаладочных работ

Рис. 7 Проведение пусконаладочных работ

При покупке нового оборудования пусконаладка проводится производителем или аккредитованным центром. В случае с БУ-техникой привлекаются компетентные сотрудники завода или специалисты со стороны.