Токарный режим резания – это совокупность настроек станка, определяющих параметры обработки заготовки. Корректный подбор режима обеспечивает точное выполнение операций, своевременное проведение работ и минимизацию издержек.

Ключевая задача технолога – подобрать подходящий режим токарной обработки для каждого типа операций. Действие предполагает работу со следующими параметрами:

- глубина резания;

- подача;

- скорость.

Выбор режима токарного станка ограничивается рядом факторов:

- технические возможности оборудования, установленного на производстве;

- специфика обрабатываемых заготовок;

- особенности станочного парка;

- компоновка узлов и агрегатов токарных станков.

Существенное влияние на выбор режима резания при токарной обработке оказывает наличие подходящего инструмента, оснастки и приспособлений.

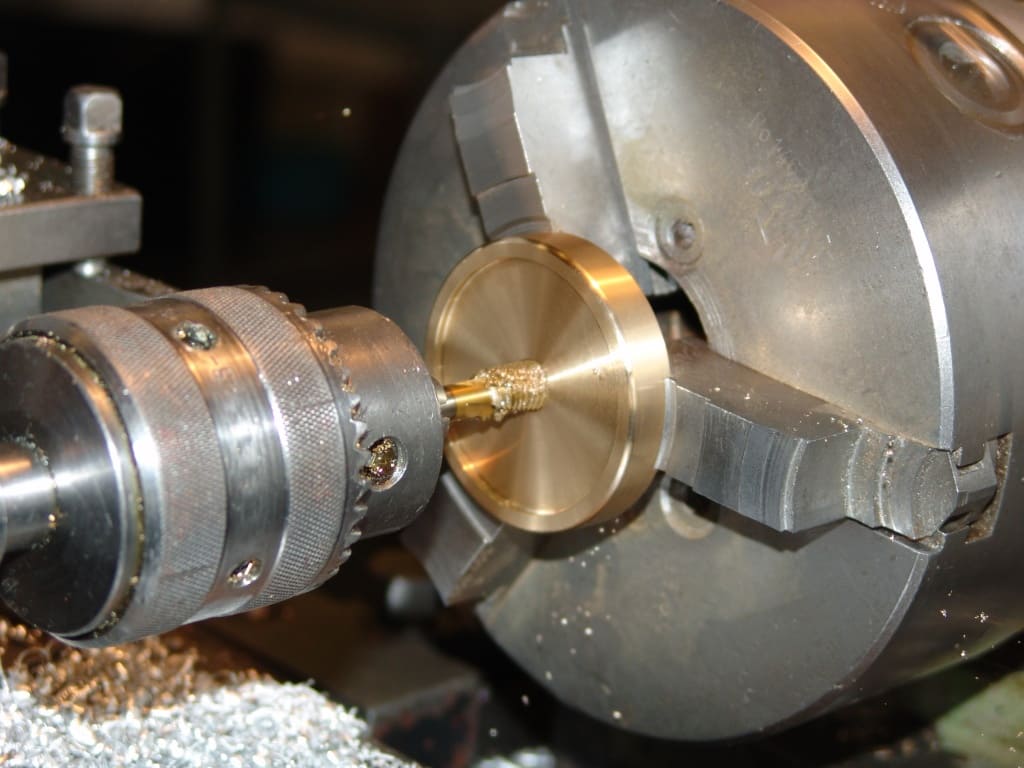

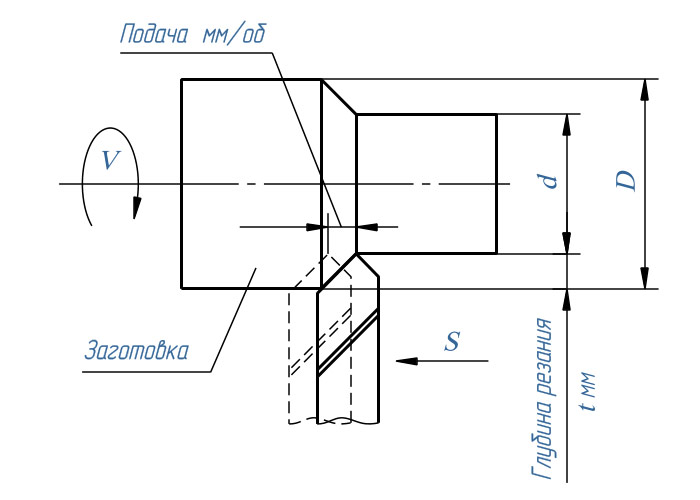

Рис. 1 Токарная обработка заготовки в рамках соответствующего режима

Рис. 1 Токарная обработка заготовки в рамках соответствующего режима

Финансовые аспекты процедуры

Режимы резания на токарном станке тесно связаны с производственной экономикой. При их определении учитывается перечень аспектов.

- Производительность станков. Низкая производительность оборудования не позволит выбрать режимы токарных работ, связанные с высокой скоростью резания. Технологу придется отталкиваться от возможностей установок.

- Качественные показатели. Режимы резания при токарной обработке с ЧПУ неприменимы для станков с ручным управлением и наоборот. Чем прогрессивнее, точнее и функциональнее оборудование, тем более сложные режимы токарной обработки стали можно использовать.

- Стоимость изготавливаемой продукции. Для изготовления дешевых товаров массового сегмента нецелесообразна разработка сложных режимов точения на токарном станке. Специалисты подбирают простые варианты, не приводящие к удорожанию продукции.

- Износ технической базы. Если производственное оборудование имеет существенный износ, оно эксплуатируется в щадящем режиме. Технологи избегают интенсивных режимов работы токарного станка с целью предотвращения его поломки.

- Специфика инструмента. Многое зависит от качества резцов. Применение инструмента с низкими эксплуатационными показателями не позволит работать с прочными материалами и задействовать производительные режимы.

- Параметры обрабатываемого материала. Взаимодействие с титаном, нержавеющей сталью и прочими сплавами требует особого расчета режима токарной обработки. Некорректное определение параметров технологических операций приведет к появлению дефектов. Как результат, потребуется проведение процедур по их устранению, а это – дополнительные расходы.

- Смежные издержки. Работа в рамках интенсивных режимов увеличивает риск поломки инструмента. В ряде случаев технолог сокращает производительность труда для продолжительной службы резцов. Подход актуален при взаимодействии с уникальным, дорогостоящим инструментом.

При выборе режима обработки на токарном станке учитываются требования производственной безопасности. Недопустимо создание условий для разлета стружки и прочих опасных явлений.

Рис. 2 Избыточное искрообразование при токарной обработке

Рис. 2 Избыточное искрообразование при токарной обработке

Типы обработки, для которых осуществляется подбор режимов

Режимы резания для станков с ЧПУ и ручной подачей подбираются с учетом выполняемых операций. Перечень процедур, организуемых посредством токарного оборудования, представлен в таблице.

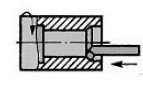

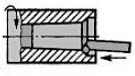

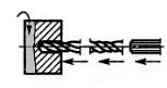

| Тип процедуры | Схематическое изображение | Тип процедуры | Схематическое изображение |

| Обработка наружных цилиндрических поверхностей |

|

Работа со сверлами, зенкерами и развертками |

|

| Обработка наружных конических поверхностей |

|

Формирование наружной резьбы |

|

| Обработка уступов и торцов |

|

Формирование внутренней резьбы |

|

| Формирование канавок и отрезание фрагмента заготовки |

|

Накатывание рифлений |

|

| Обработка внутренних цилиндрических поверхностей |

|

Работа с фасонными поверхностями |

|

| Обработка внутренних конических поверхностей |

|

|

В рамках одного технологического процесса может выполняться несколько операций. Это оказывает непосредственное влияние на параметры применяемых режимов.

Работа с основными параметрами

Каждый параметр режима обработки влияет на процесс.

Глубина

Глубина резания определяет количество металла, удаляемого за один или несколько проходов. Показатель измеряется в миллиметрах, зависит от размера заготовки, требований к габаритам и профилю получаемого изделия.

Подача

Величина подачи определяет длину пути при поперечном движении резца за один оборот шпинделя. Параметр измеряется в мм/об, обозначается буквой S. Значение подбирается с учетом справочных рекомендаций, зависит от производительности станка и параметров обрабатываемых деталей.

Рис. 3 Глубина резания и величина подачи

Рис. 3 Глубина резания и величина подачи

Скорость

Параметр, определяющий скорость подачи резца. Значение измеряется в м/мин, обозначается буквой V в справочной документации.

Таб. 1 Рекомендации по подбору скорости резания для различных типов резцов

Таб. 1 Рекомендации по подбору скорости резания для различных типов резцов

Для получения информации о расчете глубины, скорости и подачи, ознакомьтесь со статьей «Расчет режимов резания» на нашем сайте.

Причины, по которым могут не соблюдаться режимы

Реальное выполнение операций не всегда соответствует расчетам режимов резания при токарной обработке. К отклонениям приводят следующие причины.

- Износ оборудования. Изношенные токарные станки не обладают заявленной точностью. Это приводит к увеличенной или недостаточной подаче, некорректной глубине резания, слишком быстрой или слишком медленной скорости.

- Некорректная подготовка заготовки. Целевая деталь может иметь отклонение в размерах или физических характеристиках. Ее обработка на стандартных режимах приведет к непредвиденным результатам.

- Отличия в составе материала. Состав материала может не соответствовать расчетному. В результате увеличивается время и сложность обработки, возрастает нагрев заготовки. В ряде случаев возможен преждевременный износ инструмента.

Исключить перечисленные проблемы позволит своевременное обновление и обслуживание станков, корректное выполнение заготовительных операций и приобретение материалов у ответственного поставщика.

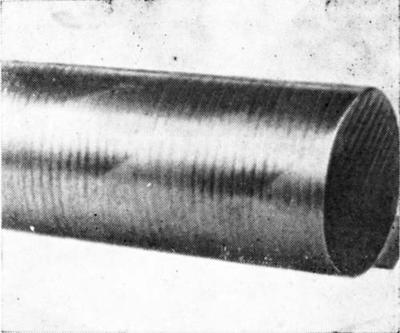

Результаты нарушения режимов обработки

Несоблюдение режимов резания при токарных операциях приводит к появлению дефектов.

| Тип дефекта | Изображение | Тип дефекта | Изображение |

| Локальные шероховатые риски |

|

Спиралеобразная деформация по всей поверхности детали |

|

| Глубокие риски по всей поверхности заготовки |

|

Локальные механические повреждения |

|

Устранение дефектов сопровождается изменением размеров изделия. Такой продукт не пройдет проверку ОТК.

Адаптивный метод подбора режимов

В ряде случаев применяется метод пробных проходов. Он предполагает обработку небольших участков заготовки для подбора оптимальных режимов резания. Подход уместен в следующих ситуациях:

- изготовление единичного изделия без технологической (операционной) карты;

- тестирование станка перед изготовлением крупной партии изделий;

- работа с дефектными заготовками, имеющими отклонения в размерах;

- обработка продуктов литьевого производства, не прошедших обдирку.

Процедура востребована при переходе производства на новые материалы.

Покупка качественного инструмента

Приобрести качественные резцы для токарной обработки поможет магазин «РИНКОМ». Мы предлагаем сертифицированную продукцию от ведущих производителей. В ассортименте решения различных типов: долбежные, отрезные, подрезные и проходные. Резцы устанавливаются на отечественные и зарубежные станки, соответствует требованиям ГОСТ.

Для получения дополнительной информации о реализуемых материалах обратитесь к консультантам магазина. Они расскажут о доступных решениях, порекомендуют подходящие продукты.

Частые вопросы

Можно ли обрабатывать нержавейку в рамках универсальных режимов резания?

Какой инструмент необходим для работы с вязкими металлами?

Как снизить износ инструмента в рамках стандартных режимов обработки?