- Обработка металла на токарных станках

- Виды токарной обработки металла

- Технология токарной обработки металла

- Основной инструмент для обработки металла на токарных станках

- Выбор ключевых параметров токарной обработки металла

- Как предотвратить брак при токарной обработке металла и устранить последствия ошибок?

- Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

- Обточенная поверхность приобрела овальную форму

- Поверхность получила конический профиль

- В результате токарной обработки была изготовлена деталь с неправильными габаритами

- Часть поверхности не была обработана

- Охрана труда при выполнении токарных работ

- Где купить инструменты для токарной обработки металла

- на каких станках происходит токарная обработка металла;

- какие изделия изготавливают по этой технологии;

- какие операции выполняются;

- какие инструменты для этого используют;

- какие особенности имеет токарная обработка металла;

- как предупредить возникновение брака.

Обработка металла на токарных станках

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

- втулки;

- валы различных конфигураций;

- гайки;

- зубчатые колеса;

- муфты;

- кольца;

- шкивы и пр.

Фотография №1: токарная обработка металла

Виды токарной обработки металла

Существуют следующие виды токарных станков.

- Токарно-винторезные. Самая распространенная группа токарных станков. На обрабатывают тела вращения для:

- формирования конусных поверхностей;

- нарезания резьбы;

- обработки наружных цилиндрических поверхностей;

- сверления, зенкерования и развертывания отверстий;

- накатывания рифлений;

- обработки торцов и уступов;

- обработки канавок;

- отрезных операций;

- нарезания наружных и внутренних резьб.

Изображение №1: основные виды токарной обработки металла

- Токарно-карусельные. Станки для обработки заготовок больших диаметров.

- Токарно-револьверные. Станки для обработки прутков, поковок и отливок.

- Лоботокарные. Устройства предназначенные для обработки шкивов, колес, полуфабрикатов шестерен, фланцев, звездочек и пр.

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

Основной принцип технологии токарной обработки металла заключается в следующем: подаваемый инструмент врезается режущей кромкой в поверхность заготовки. Последняя снимает слой металла преобразуя в стружку.

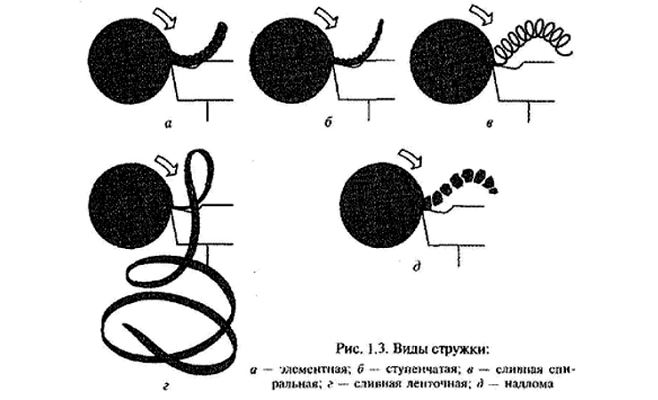

Выделяют 4 вида стружки.

- Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей умеренной твердости на средних скоростях.

- Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

- Элементная. Стружка образуется при токарной обработке твердых и маловязких металлов.

- Слитая. Стружка, формируемая при скоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках используются различные виды резцов.

- Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

- 20*20 мм.

- 25*16 мм.

- 32*20 мм.

Фотография №3: прямые проходные токарные резцы

- Резьбовые токарные резцы. Инструменты для нарезания наружных и внутренних резьб. Операции первого типа выполняются прямыми приспособленими с копьевидными головками.

Фотография №4: резьбовой резец для нарезания наружной резьбы

Резцы, для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

- Отрезные токарные резцы. Инструмент для формирования канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

Фотография №6: отрезные токарные резцы

- Расточные токарные резцы. Резцы для обработки глухих и сквозных отверстий. Инструменты различаются углами наклона головок.

- У резцов, предназначенных для обработки глухих отверстий, этот угол равен 95°.

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

- У токарных расточных резцов, предназначенных для обработки сквозных отверстий — 60°.

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

- Отогнутые подрезные токарные резцы. Резцы для обработки торцевых поверхностей.

Фотография №9: отогнутый подрезной резец

-

Упорные проходные токарные резцы. Инструмент для обработки ступенчатых валов и иных деталей.

Фотография №10: упорный проходной резец

-

Отогнутые проходные токарные резцы. Инструменты для обработки торцевых поверхностей и снятия фасок.

Фотография №11: отогнутые проходные токарные резцы

Выбор ключевых параметров токарной обработки металла

Главные параметры токарной обработки металла — скорость вращения шпинделя и подача. Расскажем о критериях выбора режимов.

-

Скорость вращения шпинделя. При черновой токарной обработке металла устанавливают низкую скорость вращения шпинделя, а при чистовой — высокую.

-

Подача. При черновой обработке подача больше, при чистовой - меньше.

Как предотвратить брак при токарной обработке металла и устранить последствия ошибок?

При токарной обработке металла могут возникать следующие виды брака.

- Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

- Обточенная поверхность приобрела овальную форму.

- Поверхность получила конический профиль.

- В результате токарной обработки была изготовлена деталь с неправильными габаритами.

- Часть поверхности не была обработана.

Рассмотрим вышеперечисленные виды брака подробнее.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

- Задана слишком большая подача.

- Дрожание заготовки и износа подшипников шпинделя или неправильной фиксации.

- Между отдельными частями суппорта увеличился зазор.

- Резец закреплен недостаточно надежно.

- Инструмент имеет малый радиус при вершине режущей кромки.

- Резец плохо заточен.

- Материал детали слишком вязкий.

- Резец имеет неправильные геометрические параметры.

Перечисленные виды брака часто устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

- Неравномерная выработка подшипников.

- Неравномерный износ шеек шпинделя.

- Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

В ряде случаев наблюдается смещение оси заготовки относительно оси шпинделя. В результате величина радиального биения превышает радиальный припуск. Обработке подвергаются не все секторы окружности.

Обозначенные проблемы решаются при:

- регулярных поверках станков;

- своевременных ремонтах оборудования;

- очистке передних центров и конических отверстий.

Рекомендуется регулярная проверка правильности установки заготовки в патроне. Мастер обращает внимание на радиальное и торцевое направление. Это снижает риск биения, обеспечивает высокое качество обработки.

Поверхность получила конический профиль

Дефект возникает при смещении заднего центра относительно переднего. Причина проблемы - попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

- правильно установить задний центр;

- очистить центр и коническое отверстие пиноли;

- переместить корпус задней бабки на ее плите (при необходимости).

Для карусельных станков и станков без задней бабки следует устранить отклонение линейного перемещения инструментального суппорта вдоль оси шпинделя.

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

- неточной установки глубины резания;

- неправильного измерения при снятии пробной стружки.

Если диаметр детали получился меньше требуемого, то брак не исправить. В противном случае снимают слои металла нужной толщины.

Часть поверхности не была обработана

Этот вид брака возникает по следующим причинам.

- Неправильные начальные размеры заготовок.

- Недостаточный припуск на обработку.

- Плохая правка заготовки.

- Неправильная установка.

- Плохая выверка.

- Неточное расположение центровых отверстий.

- Смещение задних центров.

Обычно такой брак исправить не удается. Чтобы его избежать:

- следите за расположением отверстий;

- всегда проверяйте правильность установки задних центров;

- удостоверяйтесь в том, что заготовка надежно установлена;

- устанавливайте нужные величины припусков;

- измеряйте заготовки перед обработкой;

- тщательно их правьте пред закреплением в станках.

Охрана труда при выполнении токарных работ

- При работе надевайте защитные очки и вставляйте противошумовые вкладыши.

- Включайте сжатый воздух только при контакте инструмента с заготовками.

- Не включайте сжатый воздух, если привод не работает.

- Перед началом работы убедитесь в исправности:

- кожухов;

- глушителей;

- воздушных шлангов;

- системы подвода сжатого воздуха.

- Используйте сжатый воздух для удаления стружки только в том случае, если этого требует технологическая документация.

- Не удаляйте стружку руками и не выдувайте ее. Используйте специальные крючки и магниты.

- Чтобы избежать поломки инструмента и вырыва заготовки:

- перед остановкой станка выключите подачу;

- удалите резец от детали;

- остановите шпиндель.

- При включении станка:

- запустите шпиндель;

- плавно подведите резец к заготовке;

- включите подачу.

- Не стойте на линии отлета стружки. Находиться нужно с правой стороны от суппорта.

- Используйте правильно заточенный инструмент.

- Все поверхности очищайте от масла и грязи.

- При подготовке к токарной обработке металла удостоверьтесь в надежности крепления:

- патрона;

- планшайбы;

- резцедержателя;

- ограждения зоны резания.

Где купить инструменты для токарной обработки металла

Резцы и иные инструменты для токарной обработки металла можно купить в нашем магазине. Мы предлагаем качественную продукцию отечественного и зарубежного производства, реализуем широкий спектр сопутствующих товаров.

Для ознакомления с ассортиментом изделий посетите соответствующий раздел сайта.