- Используемый инструмент

- Виды канавок

- Особенности черновой и чистовой обработки

- Работа с внутренними канавками

- Канавки при профильном точении

- Формирование торцевых канавок

- Распространенные проблемы и их решение

- Популярные вопросы о точении канавок

- С какой целью подготавливаются канавки?

- Можно ли увеличить подачу при удалении колец во время многопроходной обработки?

- Что будет, если увеличить припуск при чистовой обработке до 2 – 3 мм?

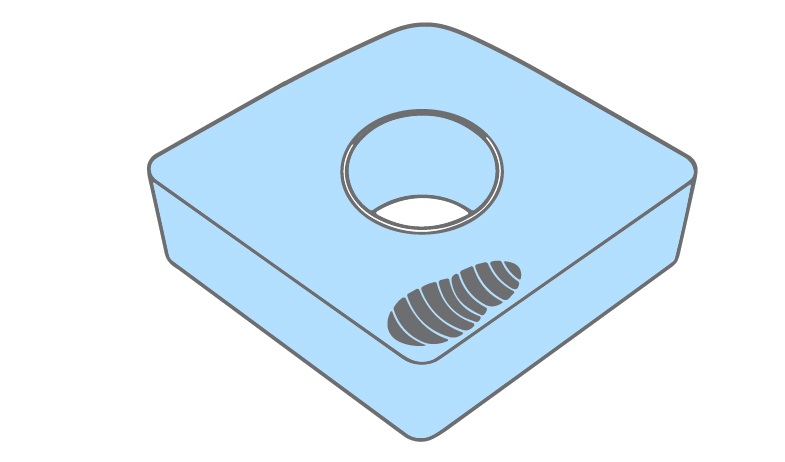

Используемый инструмент

Заготовки обрабатываются пластинами для отрезки и точения канавок. Они выполнены из твердого сплава, устанавливаются в совместимые державки. Инструмент оптимален для станков с ЧПУ, работает быстро и эффективно.

Альтернативой сборной оснастке являются резцы для точения канавок. Изделия имеют цельное исполнение, доступны в двух вариациях.

|

Тип резца |

Изображение |

Тип резца |

Изображение |

|

Для внутренних канавок |

Для внутренних канавок

|

Для наружных канавок |

Для наружных канавок

|

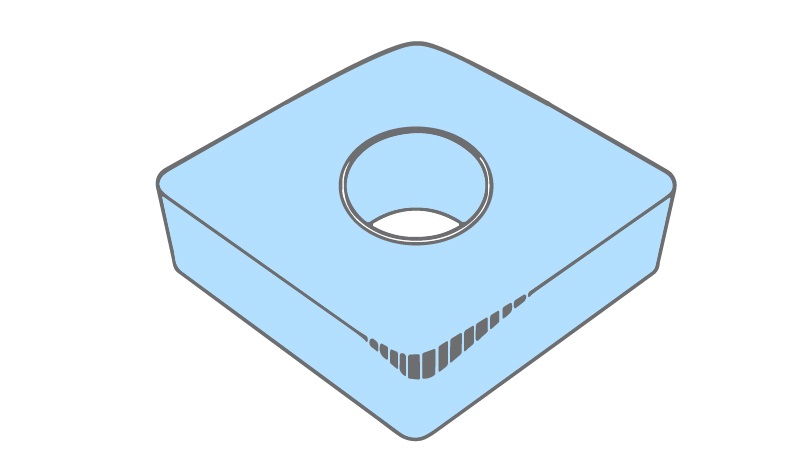

Виды канавок

При точении канавок на токарном станке получают проемы различной формы.

|

Тип канавок |

Изображение |

Тип канавок |

Изображение |

|

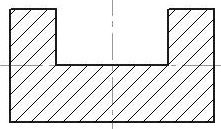

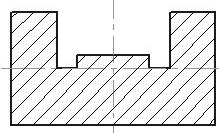

Прямоугольные |

Прямоугольные

|

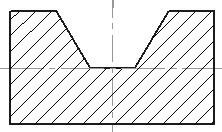

Трапецеидальные |

Трапецеидальные

|

|

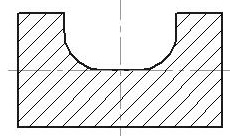

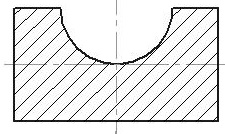

Закругленные |

Закругленные

|

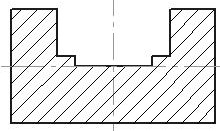

Со сложным профилем |

Со сложным профилем

|

|

С круглым дном |

С круглым дном

|

Со сложным профилем

|

Канавки могут иметь более сложный профиль. Все зависит от применяемого инструмента и режима обработки.

Особенности черновой и чистовой обработки

Цикл точения канавок включает черновую и чистовую обработку. Каждая процедура предусматривает несколько типов операций.

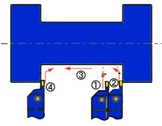

Черновая обработка

При черновой обработке формируется базовый профиль канавки с отклонениями в геометрии и размерах. Операция выполняется одним из трех способов.

|

Наименование процедуры |

Описание |

Изображение |

|

Врезание под углом |

Решение для работы с широкими канавками. Перемещение инструмента под углом позволяет минимизировать вибрации и радиальные усилия при врезании. Это исключает проблемы при формировании стружки, работе с тонкостенными деталями и заготовками малой жесткости. |

Врезание под углом

|

|

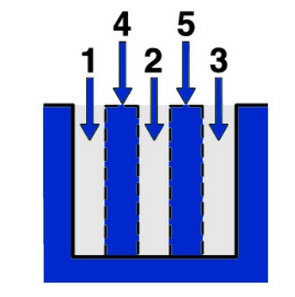

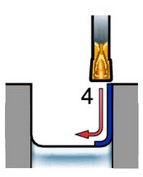

Многопроходная обработка |

Способ обработки для глубоких канавок. Инструмент многократно врезается в заготовку, формируя тонкие кольца на ее поверхности. Впоследствии их легко удалить, получив канавку требуемых размеров. Дополнительное преимущество способа – снижение износа режущей части. |

Многопроходная обработка

|

|

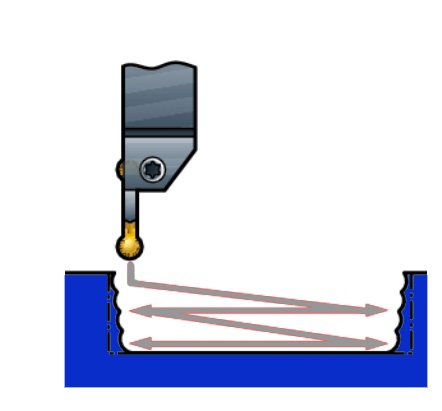

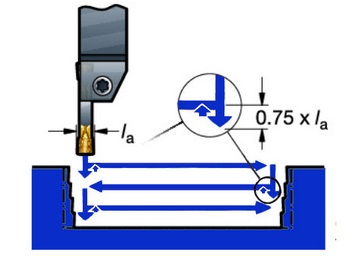

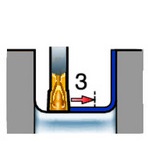

Плунжерное точение |

Поэтапное врезание инструмента с продольным перемещением на всю длину канавки. При этом глубина резания должна превышать ширину пластины более чем на 75%. |

Плунжерное точение

|

Многопроходная обработка подойдет канавкам, у которых глубина больше ширины. Если преобладает ширина, стоит выбрать плунжерное точение или врезание под углом.

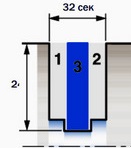

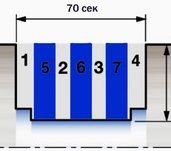

Для многопроходной обработки и плунжерного точения существуют отдельные схемы подачи инструмента, в зависимости от ширины канавки.

|

Процедура |

Узкие канавки |

Канавки средней ширины |

Глубокие канавки |

|

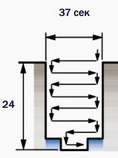

Многопроходная обработка |

Многопроходная обработка

|

Многопроходная обработка

|

Многопроходная обработка

|

|

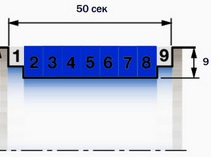

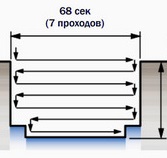

Плунжерное точение |

Плунжерное точение

|

Плунжерное точение

|

Плунжерное точение

|

Рекомендованная подача 0,2 мм/об при ширине твердосплавной пластины – 6 мм.

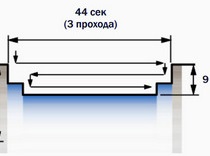

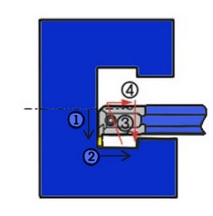

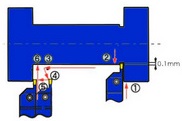

Чистовая обработка

Процедура, выполняемая после черновой обработки. Он позволяет получить законченную канавку требуемого размера и шероховатости

|

Операция |

Изображение |

Операция |

Изображение |

| Подготовка припуска глубиной до 1 мм |

Подготовка припуска глубиной до 1 мм

|

Линейное перемещение резца от припуска до правой стенки |

Линейное перемещение резца от припуска до правой стенки

|

| Проход резцом вдоль левой стенки до припуска |

Проход резцом вдоль левой стенки до припуска

|

Завершающий проход резцом вдоль правой стенки |

Завершающий проход резцом вдоль правой стенки

|

Предварительное формирование припуска повышает качество обработки за счет предотвращения вибраций и затираний.

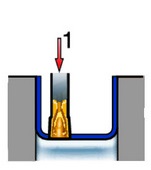

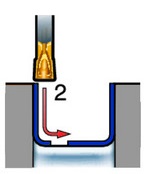

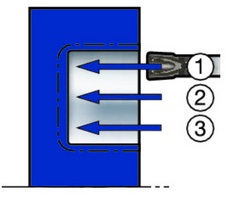

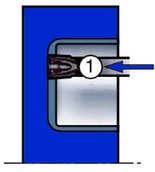

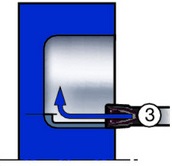

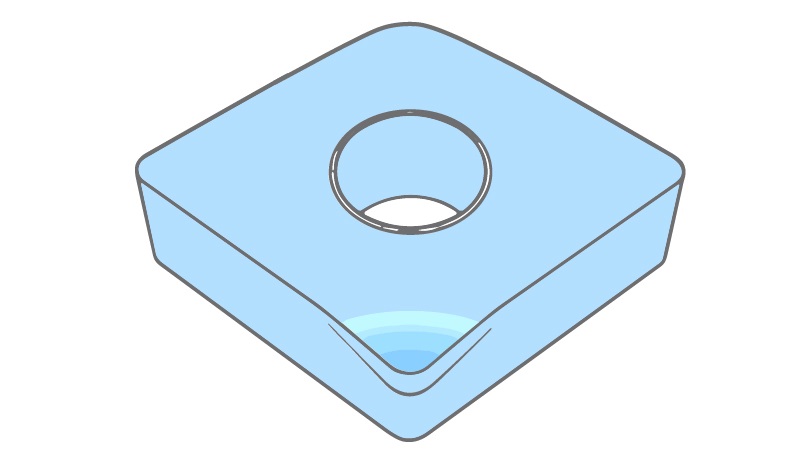

Работа с внутренними канавками

При обработке внутренних канавок используется метод радиального врезания, многопроходной обработки и плунжерного точения. При этом задействуются пластины с острым профилем и резцы с минимальным вылетом. Снизить риск дефектов позволяет активное использование СОЖ.

Рис. 2 Работа с внутренними канавками

Рис. 2 Работа с внутренними канавками

Канавки при профильном точении

При профильном точении приоритет отдается крупным пластинам. Их можно перемещать в разные стороны, расширяя возможности по обработке.

|

Операция |

Изображение |

Операция |

Изображение |

|

Черновая обработка при профильном точении |

Черновая обработка при профильном точении

|

Чистовая обработка при профильном точении |

Чистовая обработка при профильном точении

|

Минимизировать износ инструмента позволяет трохоидальная схема обработки. Действие выполняется при сниженной подаче и увеличенном времени прохода.

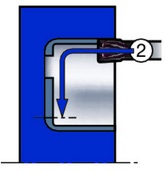

Формирование торцевых канавок

При точении торцевых канавок выполняется привычная последовательность действий, только со сменой плоскости.

|

Операция |

Изображение |

Операция |

Изображение |

|

Черновая многопроходная обработка с использованием пластины максимальной ширины |

Черновая многопроходная обработка с использованием пластины максимальной ширины

|

Обработка верхней и торцевой стенки |

Обработка верхней и торцевой стенки

|

|

Формирование припуска глубиной до 1 мм. |

Формирование припуска глубиной до 1 мм.

|

Обработка нижней стенки |

Обработка нижней стенки

|

Для точения канавки вразгонку применяется боковая кромка пластины.

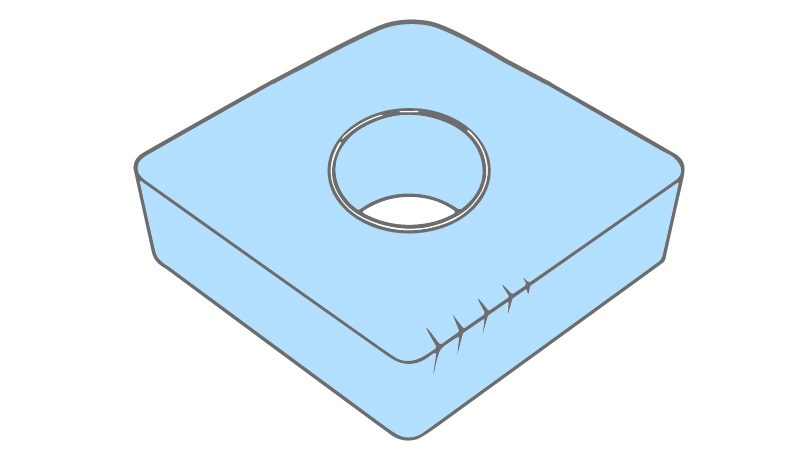

Распространенные проблемы и их решение

В ходе токарного точения канавок может возникнуть ряд проблем.

|

Проблема |

Причина возникновения |

Способ решения |

Изображение |

|

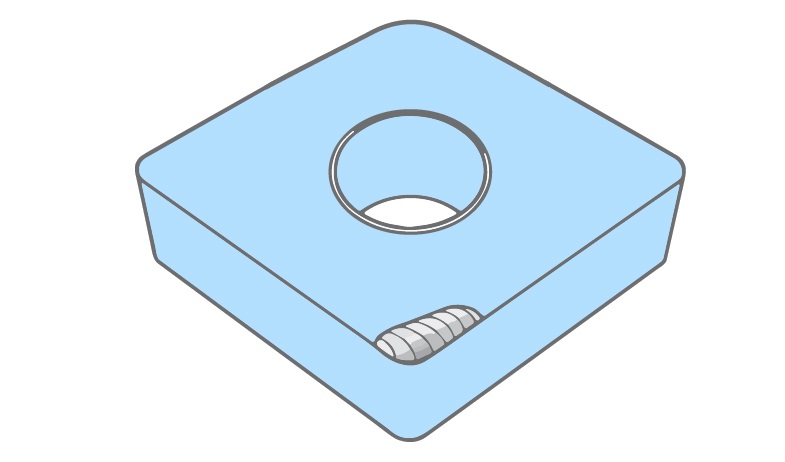

Наростообразование |

Неправильная геометрия режущей пластины либо низкая температура детали |

Установите пластину с острой кромкой, увеличьте скорость резания и подачу |

Наростообразование

|

|

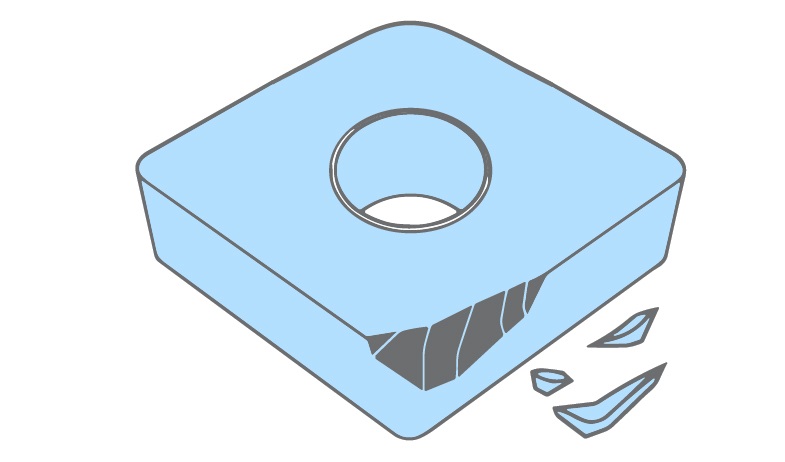

Выкрашивание |

Неправильные геометрия, сплав или режим резания |

Используйте пластину из более прочного сплава, смените геометрию, увеличьте вылет и уменьшите режим резания |

Выкрашивание

|

|

Лункообразование |

Повышенная скорость резания, большая подача или перегрев |

Уменьшите скорость резания и подачу, проверьте количество поступающей СОЖ |

Лункообразование

|

|

Износ задней поверхности |

Высокая скорость резания и недостаточное охлаждение |

Уменьшите скорость резания, проверьте количество поступающей СОЖ |

Износ задней поверхности

|

|

Пластическая деформация |

Некорректный выбор сплава или перегрев |

Используйте более твердую пластину и увеличьте подачу СОЖ |

Пластическая деформация

|

|

Термомеханичсекие повреждения |

Прерывистое резание и перегрев |

Стабилизируйте процесс обработки, уменьшите ее скорость и увеличьте подачу СОЖ |

Термомеханичсекие повреждения

|

|

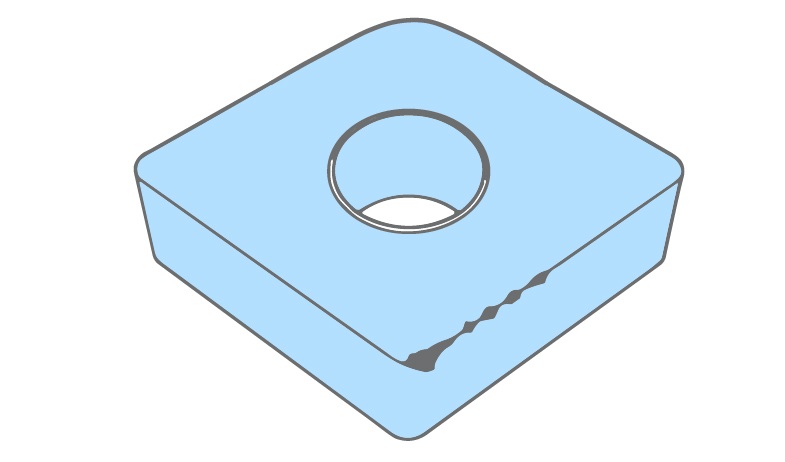

Разрушение |

Естественный износ или избыточные усилия воздействия |

Следите за износом инструмента, применяйте ударопрочные пластины и выбирайте оснастку с усиленной геометрией |

Разрушение

|