Сверла имеют две рабочие части, находящиеся на одной оси: режущую — для подготовки отверстий и коническую — для создания наклонной плоскости.

Доступные решения

Выделяют 4 типа центровочных сверл согласно ГОСТ 14952-75:

|

Тип сверла |

Описание |

Диаметр режущей части до 0,8 мм |

Диаметр режущей части более 0,8 мм |

|

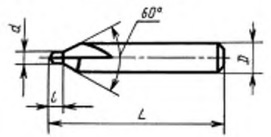

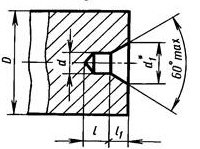

A |

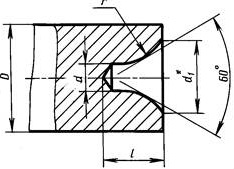

Комбинированные центровочные сверла типа А имеют 60-градусный конус без предохранительной части. Они используются при подготовке к токарным операциям и не подходят для сложных условий, требующих дополнительной защиты отверстия. |

Центровочное сверло типа A (малый диаметр)

|

Центровочное сверло типа A (большой диаметр)

|

|

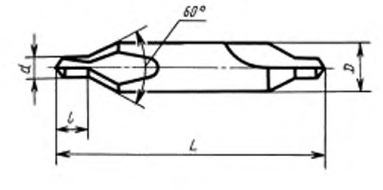

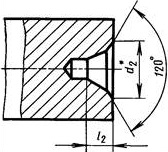

B |

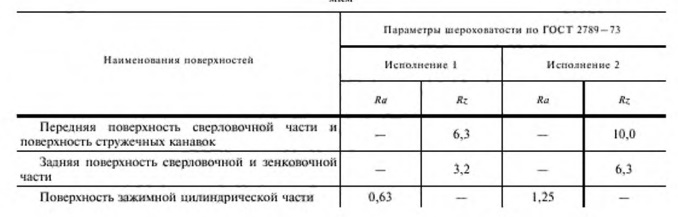

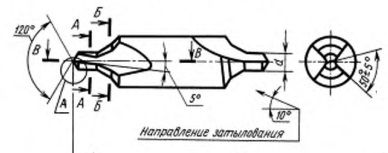

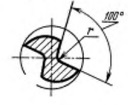

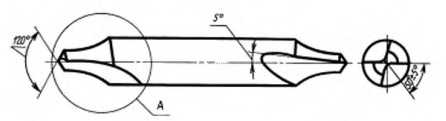

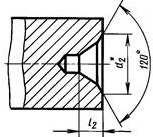

Центровочные сверла типа B содержат предохранительный конус с углом 120 градусов, защищающий центрирующий участок от повреждений. Инструмент оптимален для процедур, требующих множественной установки и перемещения деталей. |

Центровочное сверло типа B

|

|

|

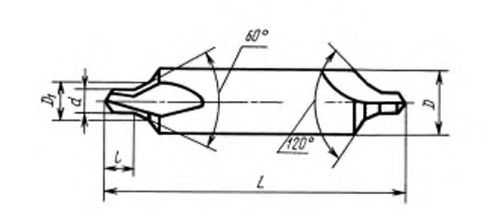

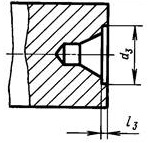

C |

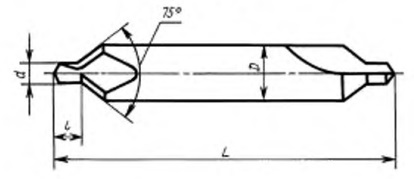

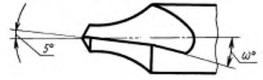

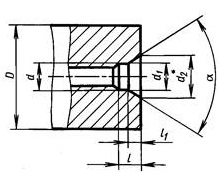

Сверла типа С подготавливают центровочные отверстия с 75-градусным конусом. Как и тип А, они не имеют защиты, однако за счет увеличенного угла возрастает точность позиционирования заготовки. Инструмент получил широкое распространение в прецизионной обработке. |

Центровочное сверло типа C (малый диаметр)

|

Центровочное сверло типа C (большой диаметр)

|

|

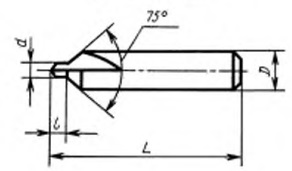

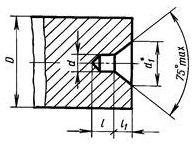

R |

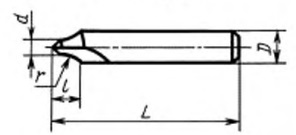

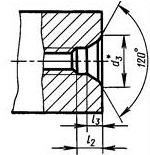

Сверла типа R формируют отверстия с дугообразным входом. Это способствует рациональному распределению нагрузок в рабочей зоне, замедляет износ инструмента и увеличивает точность процедур. |

Центровочное сверло типа R (малый диаметр)

|

Центровочное сверло типа R (большой диаметр)

|

ВАЖНО. Применение неподходящего сверла и нарушение правил его использования приводит к дефектам на последующих этапах обработки.

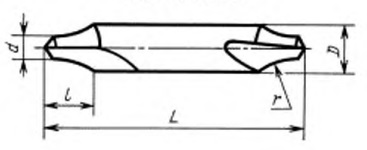

Стандарт предъявляет ряд требований к инструменту. В частности, твердость всех типов центровочных сверл до 3,15 мм должна составлять от 63 до 65 HRC. Минимальная твердость для более крупных моделей — от 66 HRC. Параметры шероховатости определяются таблицей:

Таблица 1. Допуски шероховатости центровочных сверл

Таблица 1. Допуски шероховатости центровочных сверл

Аналогичные таблицы предусмотрены для определения наработки и износа.

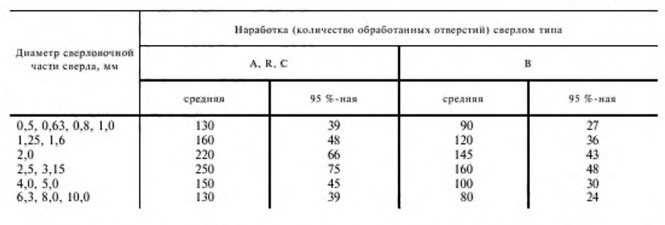

Таблица 2. Наработка центровочных сверл на отказ

Таблица 2. Наработка центровочных сверл на отказ

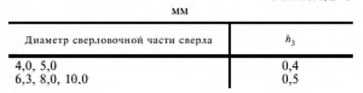

Таблица 3. Определение степени износа центровочных сверл

Таблица 3. Определение степени износа центровочных сверл

В последнем случае h3 обозначает степень износа по задней поверхности.

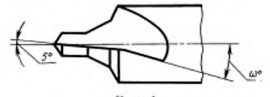

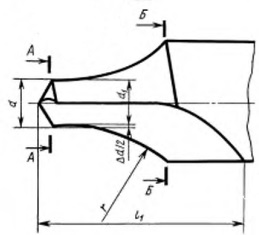

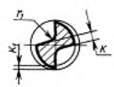

Дополнительные сечения и размеры

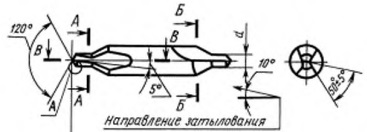

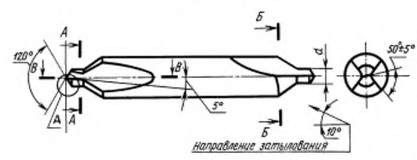

Наряду с общими параметрами инструмента ГОСТ 14952-75 приводит чертежи его основных узлов. Они упрощают приемку, подготовку к транспортировке и прочие операции.

|

Исполнение инструмента |

Чертежи |

||||

|

Тип А |

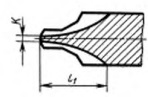

Косая канавка |

Винтовая канавка |

А-А |

Б-Б |

В-В |

|

|

|

|

|

|

|

Тип B |

Косая канавка |

Винтовая канавка |

А-А |

Б-Б |

В-В |

|

|

|

|

|

|

|

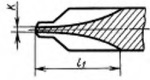

Тип С |

Основной вид |

А |

А-А |

Б-Б |

В-В |

|

|

|

|

|

|

|

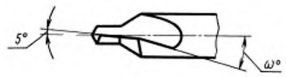

Тип R |

Косая канавка |

А |

Б |

А-А |

Б-Б |

|

|

|

|

|

|

|

Винтовая канавка

|

|||||

Нормирование отверстий

Стандартами регламентируются не только типы инструмента, но результаты его работы. В частности, для оценки качества отверстий от центровочных сверл используется ГОСТ 14034-74.

|

Тип отверстия |

Доступные формы |

|||

|

Центровочные отверстия с углом конуса 60 градусов |

А |

В |

Т |

|

|

Отверстие типа А

|

Отверстие типа В

|

Отверстие типа Т

|

||

|

Центровочные отверстия с конусностью 75 градусов |

С |

Е |

||

|

Отверстие типа С

|

Отверстие типа Е

|

|||

|

Центровочные отверстия с образующей в форме дуги |

R

Отверстие типа R

|

|||

|

Центровочные отверстия с переходом на метрическую резьбу |

F |

H |

||

|

Отверстие типа F

|

Отверстие типа H

|

|||

Нарезание метрической резьбы выполняется в соответствии с ГОСТ 24705-2004.

Распространенные проблемы при использовании центровочных сверл, их причины и решения

При эксплуатации инструмента могут возникнуть сложности, справиться с которыми поможет наша таблица.

|

Проблема |

Возможные причины |

Решения и рекомендации |

|

Быстрый износ или поломка режущих кромок |

|

|

|

Смещение центрального отверстия |

|

|

|

Грубая, шероховатая поверхность отверстия |

|

|

|

Неправильная геометрия отверстия: неполный конус или «восьмерка» |

|

|

|

Залипание стружки, перегрев |

|

|

|

Сверло не врезается, скользит по поверхности |

|

|

|

Откол или выкрашивание режущей кромки |

|

|

|

Несоответствие глубины или диаметра отверстия |

|

|

|

Шум и вибрация в процессе работы |

|

|

|

Проблемы при работе на станках с ЧПУ |

|

|