Расшифровка

Расшифровка 9ХС имеет следующий вид:

- 9 – массовая доля углерода в размере 0,90%;

- Х – наличие хрома;

- Х – наличие хрома;

Рис. 1 Сталь 9ХС под микроскопом

Рис. 1 Сталь 9ХС под микроскопом

Процентное содержание кремния и хрома составляет 1% для каждого элемента. Показатель имеет неизменное значение, не указывается в маркировке.

Химический состав

Марка 9ХС обладает следующим химическим составом:

- углерод – до 0,9%;

- кремний – до 1%;

- хром – до 1%;

- марганец – до 0,60%;

- никель – до 0,30%;

- сера – до 0,05%;

- фосфор – до 0,03%;

- молибден – до 0,2%;

- ванадий – до 0,2%;

- медь – до 0,3%.

Основной составляющей сплава является железо. Его доля достигает 94%.

Малое содержание серы и фосфора гарантирует высокие эксплуатационные качества стали, снижает риск повреждения инструмента в процессе интенсивной эксплуатации.

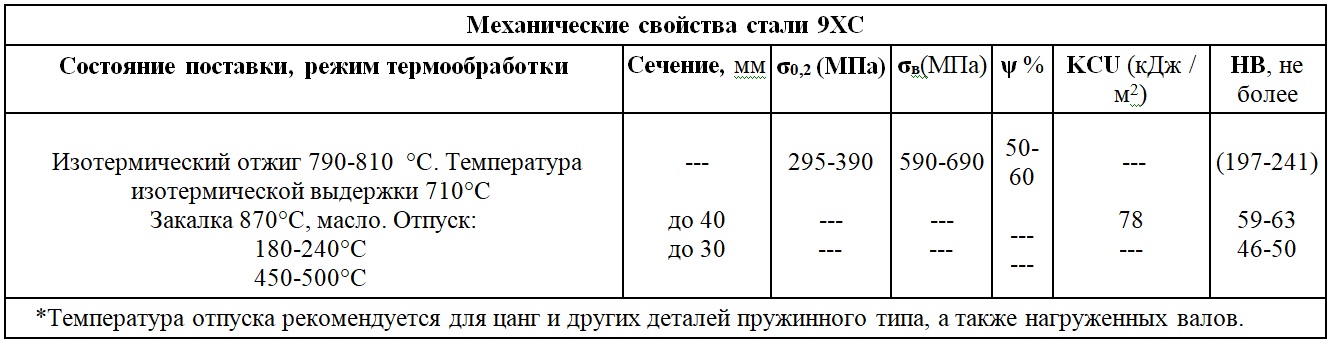

Таблица №1 Механические свойства стали 9ХС

Таблица №1 Механические свойства стали 9ХС

Преимущества и недостатки материала

Плюсы и минусы у стали 9ХС присутствуют в достаточных количествах. При выборе инструмента из данного материала стоит учитывать параметры его эксплуатации и требования к качеству обработки заготовок.

Плюсы стали 9ХС.

- Устойчивость к коррозионному поражению. Возможность эффективного использования инструмента в условиях повышенной влажности.

- Высокая твердость материала. Длительное сохранение заточки сверл, метчиков и плашек.

- Устойчивость к изгибающему воздействию, малая вероятность появления сколов на рабочей поверхности.

- Стойкость к воздействию абразивов.

Минусы 9ХС.

- Необходимо строгое соблюдение технических условий при обработке материала. Малейшее отклонение от рекомендованных значений приведет к снижению качества детали.

- Более высокая цена в сравнении с аналогами.

Многие мастерские приобретают 9ХС для ножей. Особые свойства материала позволяют создать прочные, долговечные и эстетичные клинки.

Рис. 2 Нож из стали 9ХС

Рис. 2 Нож из стали 9ХС

Продукция на базе стали 9ХС

С использованием стали 9ХС производится широкий спектр инструментов. Покупателям доступны сверла, фрезы, метчики, плашки и прочая продукция.

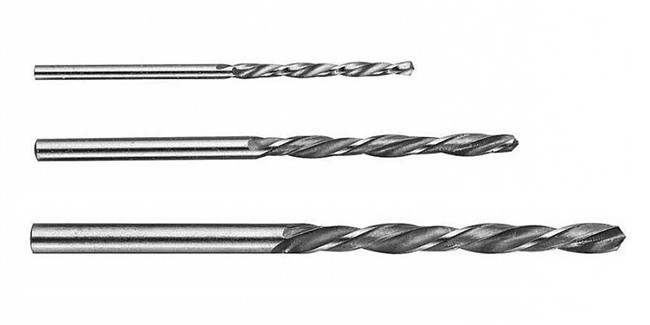

Сверла 9ХС

Сверла 9ХС выпускаются по ГОСТ 10902-64. С их помощью обрабатывают черные и цветные металлы, дерево и пластик. Продукция является универсальным решением для производственника и домашнего мастера.

Рис. 3 Сверла 9ХС

Рис. 3 Сверла 9ХС

Фрезы 9ХС

Фрезы из сплава 9ХС нередко имеют напайки. Такое решение позволяет улучшить режущие свойства инструмента, сохранив высокую механическую прочность. Продукция производится согласно ГОСТ 17025-71.

Рис. 4 Фреза 9ХС

Рис. 4 Фреза 9ХС

Метчики

При выпуске метчиков 9ХС соблюдается ГОСТ 3266-81. Сталь востребована при изготовлении продукции для ручного труда, позволяет создавать инструмент высокой точности.

Рис. 5 Ручные метчики 9ХС

Рис. 5 Ручные метчики 9ХС

Плашки

В продаже представлено огромное количество плашек 9ХС. Продукция соответствует ГОСТ 24737-81, ГОСТ 6228-80, ГОСТ 9740-71 и DIN 223. Инструмент подходит для периодического и постоянного использования.

Рис. 6 Плашка 9ХС

Рис. 6 Плашка 9ХС

Для комплексного проведения работ предлагаются наборы плашек.

Рис. 7 Набор плашек 9ХС

Рис. 7 Набор плашек 9ХС

Из инструментальной стали 9ХС изготавливаются компоненты отдельных механизмов. Как правило, это нетиповые детали, подверженные высоким эксплуатационным нагрузкам.

Заточка изделий из стали 9ХС

Заточка продукции из сплава 9ХС производится посредством абразивного инструмента. Как правило, используются круги различной степени зернистости. Мастер начинает с круга, имеющего максимально допустимое зерно, после чего переходит к абразивам с меньшими показателями.

К работам допускается качественный заточный инструмент с одинаковой фракцией абразивов. Применение некондиционной продукции приведет к появлению сколов и трещин на режущей поверхности.

Рис. 8 Заточка сверла

Рис. 8 Заточка сверла

Стандарты, регламентирующие качество проката 9ХС

Выпуск проката из стали марки 9ХС регламентирован следующими нормативами.

- Прокат фасонного и сортового типа – ГОСТ 5950-73.

- Пруток калиброванный – ГОСТ 7417-75 и ГОСТ 8559-75.

- Пруток шлифованный – ГОСТ 14955-77.

- Поковка – ГОСТ 1133-71.

Выпуск полосы из стали 9ХС регламентирует ГОСТ 4405-75.

Соответствие проката перечисленным стандартам подтверждается наличием документов от завода-производителя и бирок на партии товаров.

Рис. 9 Калиброванный пруток 9ХС

Рис. 9 Калиброванный пруток 9ХС

Аналоги 9ХС

Аналоги 9ХС присутствуют в немецких и общеевропейских стандартах. В первых это сплавы 150Cr14 и 90CrSi5, во-вторых – 1.2108.

Термическая обработка

Сталь подвергается закалке, изотермическому и рекристаллизационному отжигу. Каждая процедура обладает собственными особенностями.

Закалка

Закалка стали происходит при температуре 865-875 градусов. Материал разогревается в электрической печи, после чего охлаждается в масляной ванне. По завершении процедуры заготовка приобретает твердость 63 – 64 HRC.

Рис. 10 Процедура закалки 9ХС

Рис. 10 Процедура закалки 9ХС

Изотермический отжиг

Отжиг изотермического типа проводится с целью аустенизации сплава на железной основе. Операция выполняется в два этапа.

- Нагрев до 790 – 810 градусов с выдержкой порядка 1 – 2 часов.

- Нагрев до 700 – 720 градусов с выдержкой 3 – 4 часа.

В результате материал приобретает твердость до 241 HB.

Таблица №2 Механические свойства стали 9ХС при повышенных температурах

Таблица №2 Механические свойства стали 9ХС при повышенных температурах

Рекристаллизационный отжиг

Нагрев материала до температуры, превышающей температуру кристаллизации. Задача процедуры – улучшение структуры стали и снятие внутренних напряжений. Отжиг проводится в электропечи, предполагает прогрев заготовки до 730 градусов.

Материал охлаждается на открытом воздухе. После его остывания выполняется контрольная проверка отдельных образцов.

Часто задаваемые вопросы

Для чего используется сталь 9ХС?

Какие легирующие элементы присутствуют в стали 9ХС?

Можно ли использовать изделия из стали 9ХС во влажных помещениях?

Что означает цифра 9 в маркировке 9ХС?