Многие станки для продольной резки. металла снабжены модулями для поперечной обработки. Техника выполняет раскрой заготовок в соответствующем направлении, задействуется после продольной резки.

Рис. 1 Процесс продольной резки

Рис. 1 Процесс продольной резки

Способы обработки заготовок

Продольная резка рулонного металла осуществляется заточенными дисковыми ножами или лазерным лучом. Первый способ доступен и прост, встречается на станках начального и среднего сегмента. К недостаткам относится погрешность при позиционировании рабочих элементов, а также снижение их остроты в процессе эксплуатации.

Рис. 2 Резка металла классическим способом

Рис. 2 Резка металла классическим способом

Продольная резка листового металла лазером предполагает высокую точность и вариативность процедур. Подвижность рабочих головок позволяет получать заготовки со сложным профилем. К недостаткам относится сниженная производительность и высокая стоимость техники.

Грамотное программирование лазерного оборудования обеспечит выпуск готовых изделий, минуя промежуточный раскрой. Это могут быть соединительные пластины, переходники и т.д.

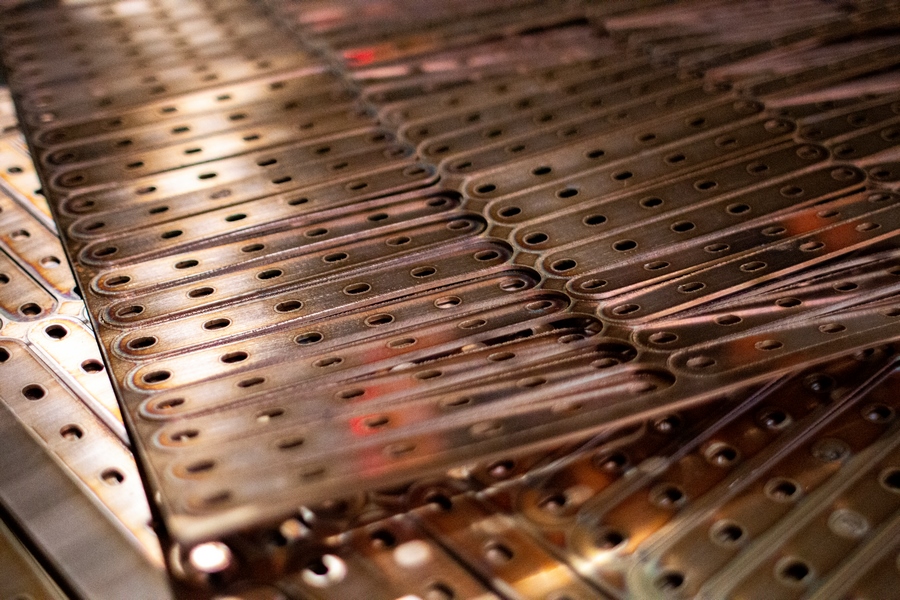

Рис. 3 Результат лазерной резки

Рис. 3 Результат лазерной резки

Оборудование для проведения работ

Продольно-поперечная резка металла осуществляется посредством станков, линий и агрегатов. Каждая категория устройств обладает собственными особенностями, заслуживает отдельного рассмотрения.

Станки для продольной резки

Станки для продольной и поперечной резки металла – оборудование базового уровня. Устройства работают с листовым прокатом, комплектуются ножами дискового типа. Они подходят для роспуска стали, алюминия, меди и пластика. При хорошей заточке инструмента возможна работа с картоном.

Рис. 4 Станок для продольной резки металла в базовом исполнении

Рис. 4 Станок для продольной резки металла в базовом исполнении

Оборудование может оснащаться блоками для нанесения защитной пленки. Покрытие обволакивает лист до раскроя, обеспечивает дополнительную защиту от внешних факторов.

Рис. 5 Покрытие металла защитной пленкой перед обработкой

Рис. 5 Покрытие металла защитной пленкой перед обработкой

Линия для продольной резки

Линии для продольной резки металла работают с рулонами. Они обладают высокой производительностью и богатым функционалом, оптимальны для выпуска больших объемов продукции.

Рис. 6 Линия продольной резки металла

Рис. 6 Линия продольной резки металла

Линия продольной резки рулонного металла включает следующие компоненты.

- Бункер. Место для установки рулона.

- Транспортер. Система валов, подающих металл в рабочую зону.

- Режущий узел. Участок с режущими ножами или лазерными головками, осуществляющими роспуск.

Линии продольно-поперечной резки рулонного металла нередко комплектуются нагревательными элементами. Они повышают пластичность обрабатываемого материала, способствуют снятию напряжений. Это увеличивает качество выполнения работ, минимизирует риск заломов и прочих дефектов.

Агрегат для продольной резки металла

Агрегаты для продольной резки металла – высокопроизводительные машины для крупных предприятий. Оборудование создает типовые заготовки в больших количествах, востребовано при изготовлении кровельных материалов, кузовных деталей автомобилей, производственной мебели и т.д.

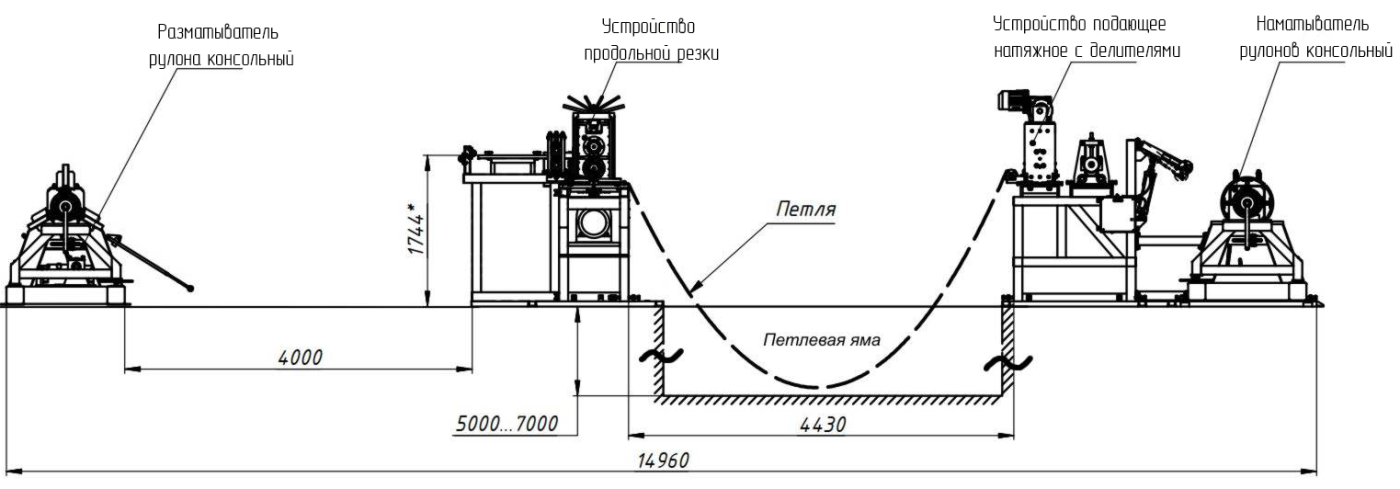

Рис. 7 Схема работы агрегата продольной резки металла

Рис. 7 Схема работы агрегата продольной резки металла

В состав стандартного агрегата входят следующие узлы.

- Транспортер. Тележка, содержащая бункер с рулонным материалом. Последний заправляется в вальцы узла предварительной обработки, подается по мере раскроя.

- Узел предварительной обработки. Комплекс приспособлений, подготавливающих материал к раскрою. Действия включают предварительный прогрев, обрезание кромок и прочие операции. Отходы, полученные в результате работ, наматываются на специальные бухты.

- Блок раскроя. Сегмент агрегата с установленными дисковыми ножами. Инструменты размещены на заданном расстоянии друг от друга, обеспечивают качественный раскрой.

- Петлевой компенсатор. Проем, обеспечивающий провисание листового материала. Это способствует снижению поверхностного напряжения и уменьшению скорости подачи.

- Принимающее устройство. Блок, принимающий и направляющий заготовки после петлевого компенсатора.

- Приемный барабан. Бункер с валом для намотки нарезанных элементов.

Намотанные рулоны снимаются с барабана посредством вспомогательного приспособления.

Обработка проката осуществляется в автоматическом режиме. Оператору достаточно задать параметры резания и следить за ходом процедуры.

Рис. 8 Агрегат для продольной резки металла

Рис. 8 Агрегат для продольной резки металла

Дооснащение производства

Увеличить производительность линий продольно-поперечной резки металла поможет вспомогательное оборудование.

Кромкосматыватели

Приспособления для намотки кромок, полученных при обработке листов. Устройства упорядочивают сбор отходов, обеспечивают их компактное хранение. Как правило, используется два приспособления – для правой и для левой кромки.

Рис. 9 Кромкосматыватели

Рис. 9 Кромкосматыватели

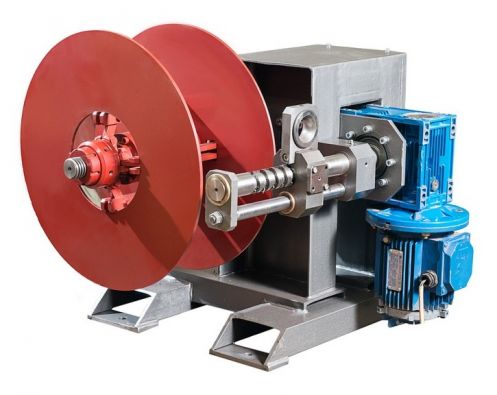

Намотчики

Для работы со штрипсами длиной более 3,5 м используются профильные намотчики. В случае с более короткими материалами происходит складирование и пакетирование.

Рис. 10 Намотчик

Рис. 10 Намотчик

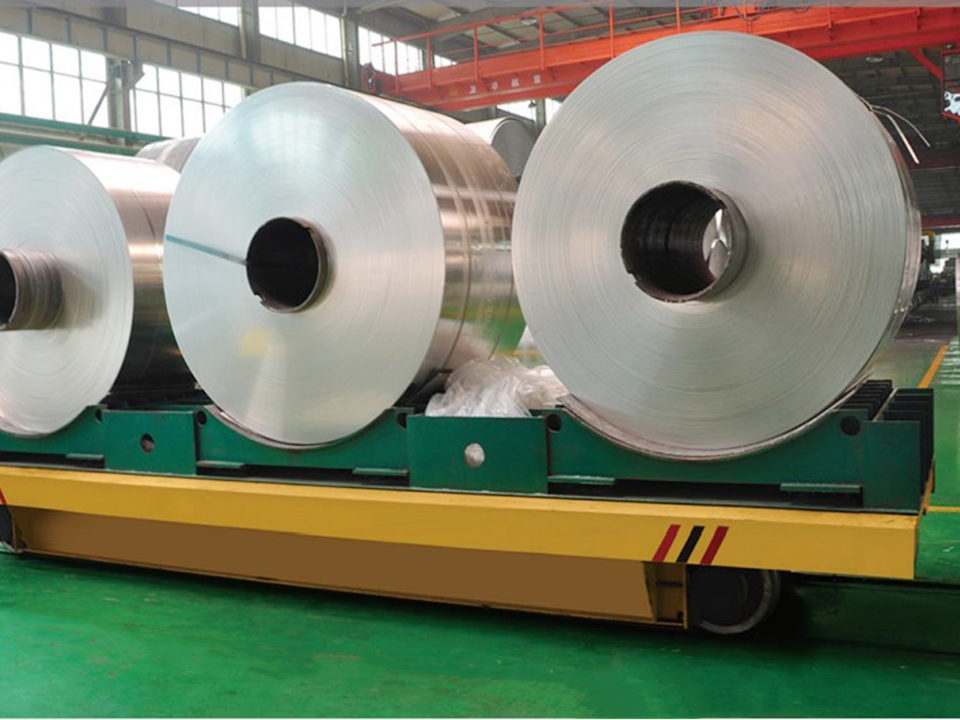

Грузовая тележка

Вспомогательное приспособление, способствующее подвозу листов к оборудованию для продольной резки металла. Модуль комплектуется гидравлическими подъемниками, упрощающими работу с тяжеловесными бухтами.

Возможно использование тележек для вывоза готовой продукции и выполнения смежных операций. Устройства различаются габаритами, грузоподъемностью, спецификой погрузки и выгрузки рулонов.

Рис. 11 Тележка для транспортировки рулонов

Рис. 11 Тележка для транспортировки рулонов

Этапы процесса резки

Обработка заготовок ножами для продольной резки металла включает следующие операции.

- Подача листов на узел предварительной обработки.

- Перенаправление отцентрованного и обрезанного материала на блок раскроя.

- Выход пластин через петлевой компенсатор.

- Поступление материала в приемный блок.

- Намотка на барабан.

Качество продукции контролируют сотрудники ОТК. Они выявляют дефекты на поверхности полос, при необходимости останавливают производство с целью устранения недостатков.

Рис. 12 Контроль рабочих процессов на линии

Рис. 12 Контроль рабочих процессов на линии

Вероятные дефекты

При передаче листов на раскрой стоит обращать внимание на следующие дефекты.

| Тип дефекта | Изображение |

| Некорректная геометрия заготовки |

|

| Вмятины на поверхности листа |

|

| Повреждение одного из краев |

|

| Продольные загибы |

|

| Впадины в центральной части или по бокам |

|

| Следы температурной деформации |

|

К обработке не допускаются материалы с выраженным коррозионным поражением. К нему приводит нарушение условий хранения, транспортировки и прочие факторы.

Рис. 13 Коррозионное поражение листового проката в результате некорректного хранения

Рис. 13 Коррозионное поражение листового проката в результате некорректного хранения

Незначительные следы окислительных реакций могут удаляться ортофосфорной кислотой и другими профильными составами. При необходимости происходит механическое устранение пораженной части.

Часто задаваемые вопросы

Из чего производят дисковые ножи?

При изготовлении дисковых ножей используется сталь ХВГ. Она является инструментальным легированным сплавом, устойчивым к механическому воздействию.

Один дисковый нож обрабатывает до 800 т листов толщиной 0,55 мм. Инструмент подлежит восстановлению путем заточки и шлифовки. Процедура возвращает эксплуатационные свойства изделию, может проводиться несколько раз.

Допускается ли работа на линиях и станках при отрицательной температуре окружающей среды?

В каких случаях стоит осуществлять резку на легких станках?

Какие критерии учитываются при подборе станков?