Применяемые материалы

Порошки, используемые в индустрии, имеют сложный состав. Они формируются на базе различного сырья, позволяют создать продукт с требуемыми свойствами.

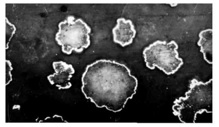

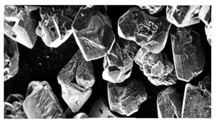

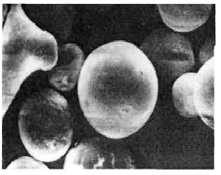

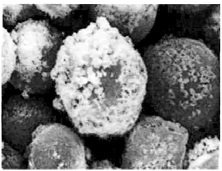

Композитные смеси бывают плакированными и конгломерированными. Плакированные составы обладают слоистой структурой с выраженным содержанием дополнительных компонентов. Конгломерированные порошки более однородны.

| Плакированные порошки | |

| Al2O3 плакированный Ni |

Al2O3 плакированный Ni

|

| SiC плакированный Ni |

SiC плакированный Ni

|

| Конгломерированные порошки | |

| NiCrBSi |

NiCrBSi

|

| NiCrBSi, усиленный алюминием |

NiCrBSi, усиленный алюминием

|

Заводы порошковой металлургии применяют различные способы получения материалов. Выделяют физико-механический и химико-металлургический метод.

Физико-механический метод

Наиболее распространенный метод в порошковой металлургии. Он предполагает механическое измельчение сырья с сохранением химического состава. В качестве основного оборудования используются дробильные установки конусного, валкового и бегункового типа.

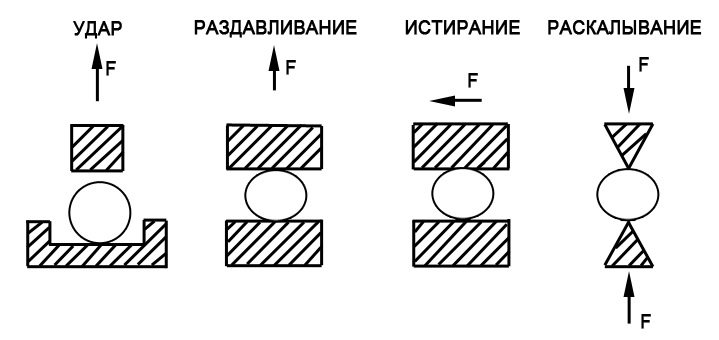

Технология порошковой металлургии допускает механическое и физико-механическое измельчение. В первом случае используются статические и динамические процессы. Статическое измельчение выполняется за счет сжатия заготовки, динамическое – посредством истирания и раскалывания.

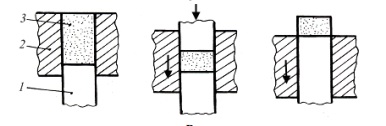

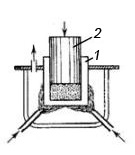

Рис. 1 Способы динамического воздействия на заготовку

Рис. 1 Способы динамического воздействия на заготовку

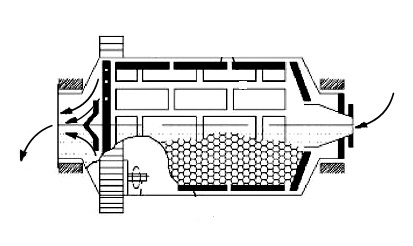

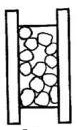

Второй способ получения материалов в порошковой металлургии – комбинация физического и механического воздействия. Состав получают методом дробления и размола либо распылением и грануляцией.

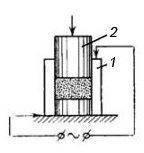

Рис. 2 Принцип работы мельницы для физико-механической обработки материала

Рис. 2 Принцип работы мельницы для физико-механической обработки материала

Химико-металлургический метод

Химические процессы в порошковой металлургии широко используются для получения сырья. Существует несколько способов выработки материала:

- посредством восстановительных реакций;

- путем электролиза;

- карбонильным способом.

Подбор метода получения в порошковой металлургии осуществляется с учетом возможностей предприятия. В отдельных случаях применяется несколько решений с целью оперативного достижения результата.

Рис. 3 Процесс получения порошка физико-химическим способом

Рис. 3 Процесс получения порошка физико-химическим способом

Предварительная подготовка составов

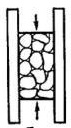

Получение порошков в порошковой металлургии связано с подготовительными операциями. Они придают нужные свойства материалам, полученным физико-механическим или химико-металлургическим методом. Операции выполняются в три этапа.

- Отжиг. Термическая обработка, повышающая показатели пластичности и прессуемости порошков. Операция способствует восстановлению остаточных оксидов, проводится при нагреве до 45 – 65% от температуры плавления. В ряде случаев задействуются инертные газы, повышающие эффективность процедуры.

- Разделение. Продукция делится по фракциям. Для этого используют вибрационные сита с заданным размером ячеек. В отдельных случаях задействуются сепараторы воздушного типа.

- Смешивание. Материалы, необходимые для формирования рабочего состава, смешиваются до однородной массы – шихты. Впоследствии она используется для получения требуемых деталей.

При смешивании могут применяться легирующие добавки. Они повышают эксплуатационные качества изделий, продлевают срок их службы. Операции выполняются профильными миксерами.

Рис. 4 Миксер для смешивания порошковых составов

Рис. 4 Миксер для смешивания порошковых составов

Предварительная подготовка составов

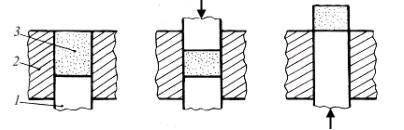

Этап в порошковой металлургии, направленный на придание формы заготовкам. Работы проводятся на механических и гидравлических прессах. Выделяют несколько способов формования.

| Наименование | Описание | Изображение |

| Одностороннее | Воздействие оказывается только с одной стороны. Движение порошка по направлению давления ограничивает статичная опора. |

Одностороннее

|

| Двухстороннее | Сдавливание материала происходит с двух сторон. |

Двухстороннее

|

| Двухстороннее с подвижной матрицей | Воздействие на материал прессом с одной стороны и матрицей – с другой. |

Двухстороннее с подвижной матрицей

|

| Двухстороннее с пустотами внутри | Сдавливание материала с двух сторон при сохранении незаполненного пространства внутри. Данный способ формовки актуален при изготовлении втулок и аналогичных продуктов. |

Двухстороннее с пустотами внутри

|

| 1 – пуансон, 2 – матрица, 3 – рабочий материал, 4 – стержень, создающий внутреннюю полость. | ||

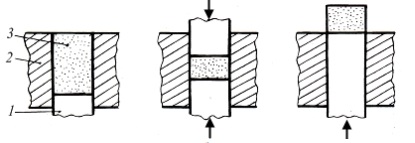

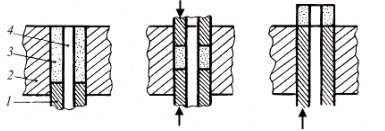

Процесс формирования деталей состоит из нескольких этапов. Они идентичны для всех типов сдавливания.

| Этап | Описание | Изображение |

| Засыпка шихты | В форму засыпается заранее подготовленная шихта. Ее состав зависит от типа изготавливаемых изделий. |

Засыпка шихты

|

| Сдавливание материала | Элементы пресса начинают движение, оказывая воздействие на шихту. |

Сдавливание материала

|

| Повышение давления | По мере уплотнения материала нарастает давление. |

По мере уплотнения материала нарастает давление.

|

| Продолжение прессования сопровождается уплотнением частиц и нарушением границ между ними. |

Продолжение прессования сопровождается уплотнением частиц и нарушением границ между ними.

|

|

| Происходит разрушение крупных и твердых частиц, в то время как мягкие подвергаются деформации. |

Происходит разрушение крупных и твердых частиц, в то время как мягкие подвергаются деформации.

|

Для каждого сплава в порошковой металлургии предусмотрена определенная интенсивность воздействия. Чем выше данный показатель, тем значительнее плотность заготовки.

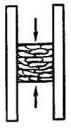

Рис. 5 Взаимосвязь плотности материала и усилий давления

Рис. 5 Взаимосвязь плотности материала и усилий давления

Спекание

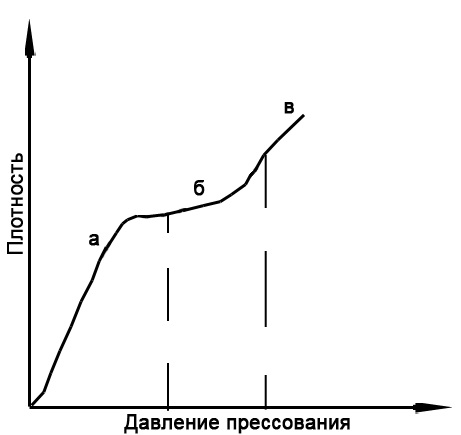

Завершающий этап формирования изделий методом порошковой металлургии. Прессованные заготовки приобретают требуемые свойства за счет прогрева до 72 – 92% от температуры плавления. Действие выполняется в специальных печах, требует особого внимания к температурному режиму. Нарушение его условий приводит к появлению трещин, снижению прочности и прочим дефектам.

ВАЖНО. Снизить процент брака позволяет защитная среда. Она представлена инертными газами и восстановительными водородными составами. В отдельных случаях используются вакуумные камеры.

Рис. 6 Диаграмма подбора температуры

Рис. 6 Диаграмма подбора температуры

Нагрев спрессованных порошков в порошковой металлургии производится одним из четырех способов.

|

Способ нагрева |

Изображение |

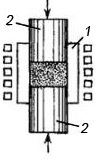

| Внешний нагрев посредством различных источников энергии. |

Внешний нагрев посредством различных источников энергии.

|

| Нагрев формы за счет подачи электрического тока. |

Нагрев формы за счет подачи электрического тока.

|

| Нагрев шихты путем пропускания через нее электричества. |

Нагрев шихты путем пропускания через нее электричества.

|

| Нагрев материала за счет высокочастотной индукции. |

Нагрев материала за счет высокочастотной индукции.

|

| 1 – матрица, 2 – пуансон. | |

Запеченные детали проверяются ОТК. Изделия, не содержащие дефектов, отправляются на упаковку.

Преимущества порошковой металлургии

Порошковая металлургия обладает множеством преимуществ.

- Изделия из порошковой металлургии доступны в любых исполнениях. Это особенно актуально при производстве сложных деталей.

- Эффективность использования материалов методами порошковой металлургии достигает 100%. При изготовлении продукции отсутствуют отходы, характерные для прочих типов производства.

- Методом порошковой металлургии получают качественные изделия с высокой точностью исполнения. Продукция нуждается в минимальной обработке, востребована при сборке ответственных машин и механизмов.

- Методом порошковой металлургии получают качественные изделия с высокой точностью исполнения. Продукция нуждается в минимальной обработке, востребована при сборке ответственных машин и механизмов.

- Всем видам порошковой металлургии свойственна высокая степень автоматизации. Это обеспечивает высокую производительность труда, минимизирует «человеческий фактор».

К недостаткам относится дороговизна организации производства с порошковой металлургией.

Обработка деталей, полученных посредством порошковой металлургии

Обработка изделий из «порошка» может вызывать затруднения. Большинство продуктов обладает повышенной прочностью, предъявляется дополнительные требования к эффективности и износостойкости инструмента. Для решения поставленных задач рекомендуется использовать твердосплавные сверла. В ряде случаев целесообразно применение оснастки для работы с рельсами. Ознакомиться с подобной продукцией поможет соответствующий раздел каталога.