Схемы взаимодействия заготовки и фрезы

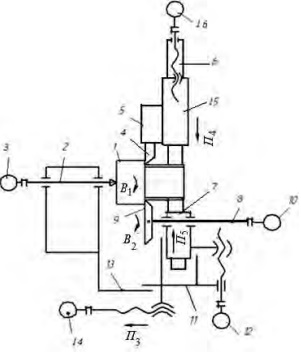

Блоки полигонального точения используются в рамках трех схем.

|

Схема обработки |

Изображение |

Схема обработки |

Изображение |

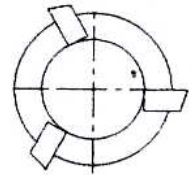

Схема обработки |

Изображение |

|

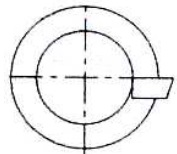

Встречное фрезерование |

Встречное фрезерование

|

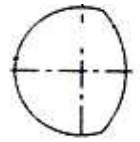

Попутное фрезерование |

Попутное фрезерование

|

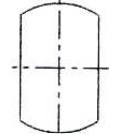

Профилирование граней |

Профилирование граней

|

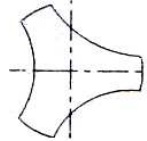

Специфика обточки зависит от формы конечного изделия. Квадрат получают путем работы в четырех плоскостях: двух вертикальных и двух горизонтальных. В случае с октагонами их количество увеличивается до восьми.

Фреза подается за счет специального привода. Он вращает инструмент и фиксирует его в заданном положении.

Соотношение угловых скоростей

Полигональное точение на токарном станке сопровождается подбором угловых скоростей шпинделя и фрезы. Их соотношение зависит от геометрии детали. Для каждого профиля определены оптимальные значения.

|

Профиль получаемой детали |

Возможные соотношения |

Качество обработки |

|

1:1

|

1:1 |

Умеренное |

|

Умеренное Высокое

|

1:1 2:1 |

Умеренное Высокое |

|

1,5:1

|

1:1 1,5:1 3:1 |

Умеренное Высокое Очень высокое |

|

Высокое Умеренное

|

2:1 4:1 |

Высокое Умеренное |

|

1,66:1

|

1,66:1 2,5:1 5:1 |

Высокое Очень высокое Умеренное |

|

2:1 3:1

|

2:1 3:1 |

Высокое Умеренное |

|

2:1 4:1

|

2:1 4:1 |

Высокое Умеренное |

Подбор фрезы в соответствии с типом операции

Инструмент для полигонального точения подбирается индивидуально. При этом учитывается количество режущих поверхностей на фрезе и число подготавливаемых граней. Для получения наилучшего результата используется формула i=m/pz, где:

- m – число граней;

- z – количество резцов у фрезы;

- р – последовательность обработки граней.

Если р=1, грани подготавливаются последовательно, если р=2 – через одну, если р=3 – через две.

Взаимосвязь числа режущих поверхностей фрезы, параметра i и качества обработки продемонстрирована в таблице.

|

Количество режущих частей у фрезерного инструмента (z) |

Профиль получаемой детали в соответствии с параметром i |

|||

|

1

|

Значение i – 1 |

Значение i – 2 |

Значение i – 3 |

Значение i – 4 |

|

Значение i – 1

|

Значение i – 2

|

Значение i – 3

|

Значение i – 4

|

|

|

2

|

Значение i – 1 |

Значение i – 3/2 |

Значение i – 2 |

Значение i – 5/2 |

|

Значение i – 1

|

Значение i – 3/2

|

Значение i – 2

|

Значение i – 5/2

|

|

|

3

|

Значение i – 1 |

Значение i – 4/3 |

Значение i – 5/3 |

Значение i – 2 |

|

Значение i – 1

|

Значение i – 4/3

|

Значение i – 5/3

|

Значение i – 2

|

|

Оптимизировать работу помогут фрезы с твердосплавными пластинами. Они взаимодействуют с черными и цветными металлами, нержавеющими и жаропрочными сталями. При износе инструмента устанавливается новый набор пластин. В комплексной замене оснастки нет необходимости.

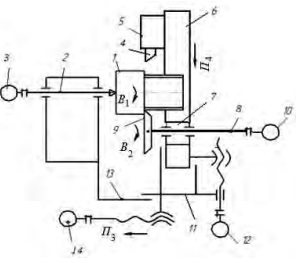

Конфигурация применяемого оборудования

Схема обрабатывающей системы станка зависит от типа точения.

|

Тип точения |

Схема станка |

Тип точения |

Схема станка |

|

Последовательное полигональное точение |

Последовательное полигональное точение

|

Параллельное полигональное точение |

Параллельное полигональное точение

|

Многие предприятия организуют полигональное точение на станках с ЧПУ G 51.2 FANUC и G 50.2 FANUC. Техника обладает обширными возможностями настройки, обеспечивает высокую точность и скорость выполнения операций.

Вероятные дефекты

При некорректном подборе режима работы, использовании некачественной оснастки и прочих упущениях могут возникнуть дефекты.

|

Тип дефекта |

Причина появления |

Изображение |

|

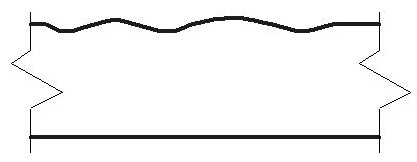

Волнистость |

Недостаточная жесткость системы СПИД. Снижение остроты режущих кромок. |

Волнистость

|

|

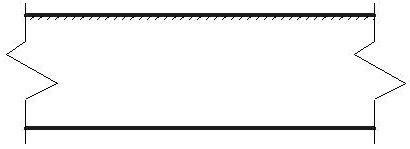

Избыточная шероховатость |

Некорректная геометрия резца. Неправильный подбор скорости подачи и вылета инструмента. Износ режущих кромок. |

Избыточная шероховатость

|

|

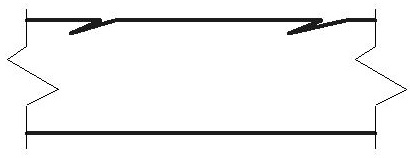

Зарезы |

Поломка или неправильная установка режущего инструмента. |

Зарезы

|

|

Конусность |

Некорректная фиксация детали. Отсутствие соосности со шпинделем. |

Конусность

|

|

Бочкообразность |

Значительный износ направляющих станка. Прикладывание избыточных усилий при работе с тупым инструментом. |

Бочкообразность

|

|

Огранка |

Неправильный выбор режима при работе с тонкостенными деталями. |

Огранка

|

Последний дефект нередко возникает при избыточных усилиях зажима.