Этапы проведения работ

При фрезеровании плоских поверхностей используются, цилиндрические, торцевые, концевые и угловые фрезы. В первом случае, при работе на универсальном станке это происходит следующим образом:

- заготовку подводят к вращающейся фрезе (или наоборот, в зависимости от компоновки станка) до легкого касания для определения положения фрезы относительно заготовки;

- фрезу отводят от заготовки и останавливают вращение шпинделя;

- устанавливают лимб вертикальной подачи согласно глубине фрезерования;

- включают вращение шпинделя;

- плавно подводят вращающуюся фрезу к заготовке;

- включают продольную подачу после касания.

При работе на станке с ЧПУ фреза движется по траектории, описанной в управляющей программе после проверки нулевых точек станка и значений корректоров режущего инструмента. Ось инструмента должна быть перпендикулярна заготовке, в противном случае не избежать брака.

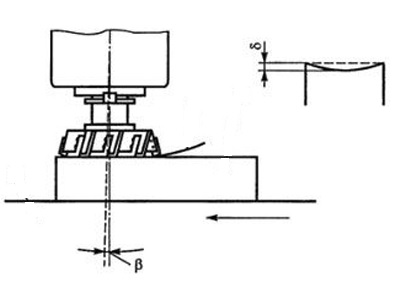

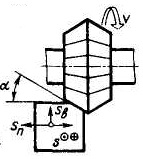

Рис. 1 Ошибка при позиционировании фрезы

Рис. 1 Ошибка при позиционировании фрезы

Обработка плоских поверхностей фрезерованием возможна по нескольким траекториям.

|

Траектория фрезерования |

Изображение |

Траектория фрезерования |

Изображение |

Траектория фрезерования |

Изображение |

Траектория фрезерования |

Изображение |

|

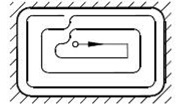

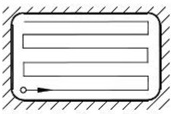

Эквидистанта |

Эквидистанта

|

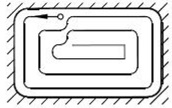

Эквидистантная петля |

Эквидистантная петля

|

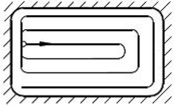

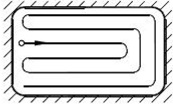

Спираль |

Спираль

|

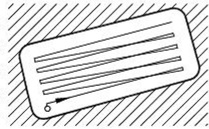

Зигзаг |

Зигзаг

|

|

Образная эквидистанта |

Образная эквидистанта

|

Эквидистантный зигзаг |

Эквидистантный зигзаг

|

Петля |

Петля

|

Контурный зигзаг |

Контурный зигзаг

|

Использование концевого и углового инструмента предусматривает фиксацию детали, подвод фрезы в точку контакта и последующую обработку по заданному в управляющей программе алгоритму.

Фрезерование наклонных поверхностей

Технология фрезерования плоских поверхностей допускает работу инструментом, расположенным под углом. Это можно делать несколькими способами.

|

Тип операции |

Изображение |

Тип операции |

Изображение |

|

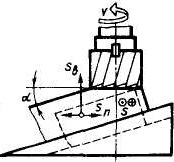

Обработка детали на поворотной плите цилиндрической фрезой |

Обработка детали на поворотной плите цилиндрической фрезой

|

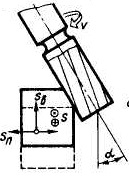

Обработка плоской поверхности заготовки в наклонном кондукторе цилиндрической фрезой |

Обработка плоской поверхности заготовки в наклонном кондукторе цилиндрической фрезой

|

|

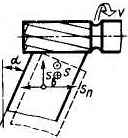

Фрезерование наклонной плоскости концевой фрезой |

Фрезерование наклонной плоскости концевой фрезой

|

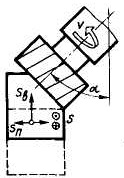

Фрезерование торцевым инструментом наклонных плоскостей |

Фрезерование торцевым инструментом наклонных плоскостей

|

Специфика подачи инструмента зависит от исполнения станка. Для каждого типа оборудования и фрез предусмотрены определенные схемы.

|

Тип обработки |

Схема |

Тип обработки |

Схема |

Тип обработки |

Схема |

|

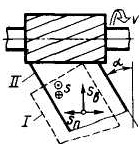

На горизонтальном фрезерном станке с цилиндрической фрезой |

На горизонтальном фрезерном станке с цилиндрической фрезой

|

На вертикальном фрезерном станке с торцевой фрезой и возможность поворота заготовки |

На вертикальном фрезерном станке с торцевой фрезой и возможность поворота заготовки

|

На вертикальном фрезерном станке с поворотом шпинделя и концевой фрезой |

На вертикальном фрезерном станке с поворотом шпинделя и концевой фрезой

|

|

На горизонтальном фрезерном станке с концевой фрезой |

На горизонтальном фрезерном станке с концевой фрезой

|

На вертикальном фрезерном станке с поворотом шпинделя и торцевой фрезой |

На вертикальном фрезерном станке с поворотом шпинделя и торцевой фрезой

|

На горизонтальном фрезерном станке с использованием угловой фрезы |

На горизонтальном фрезерном станке с использованием угловой фрезы

|

Особенности фиксации заготовок

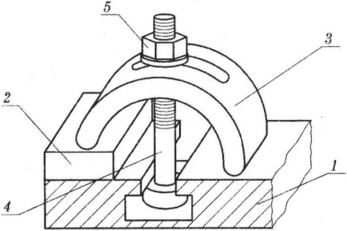

При фрезеровании плоскостей заготовку фиксируют прихватами. Последние притягиваются болтами, гайками и шайбами, создают точки крепления в нужных местах.

Рис. 2 Схема фиксации прихватом, где: 1 – стол, 2 – деталь, 3 – прихват, 4 – болт, 5 – гайка с винтом

Рис. 2 Схема фиксации прихватом, где: 1 – стол, 2 – деталь, 3 – прихват, 4 – болт, 5 – гайка с винтом

Допускается применение разных видов прихватов. Они подбираются с учетом геометрии детали, пространственного размещения и необходимых усилий фиксации.

|

Тип прихвата |

Описание |

Тип прихвата |

Описание |

Тип прихвата |

Описание |

|

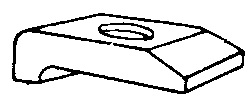

Прихват с отверстием для болта |

Прихват с отверстием для болта

|

Прихват с фаской для работы с крупными фрезами |

Прихват с фаской для работы с крупными фрезами

|

Прихват с центральным плоским выступом для прорезей |

Прихват с центральным плоским выступом для прорезей

|

|

Прихват с подкладочным винтом |

Прихват с подкладочным винтом

|

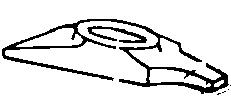

Прихват с вытянутым концом для впадин |

Прихват с вытянутым концом для впадин

|

Прихват с усиленным изогнутым контуром для работы без подкладок |

Прихват с усиленным изогнутым контуром для работы без подкладок

|

|

Прихват с особым выступом, заменяющим подкладку |

Прихват с особым выступом, заменяющим подкладку

|

Прихват со смещенным плоским выступом для прорезей |

Прихват со смещенным плоским выступом для прорезей

|

Прихват для заготовок с впадинами и выемками |

Прихват для заготовок с впадинами и выемками

|

Также возможно использование прихватов в виде скобы. Элементы крепятся в любых плоскостях, незаменимы при работе со сложными деталями.

Рис. 3 Прихват в виде скобы

Рис. 3 Прихват в виде скобы

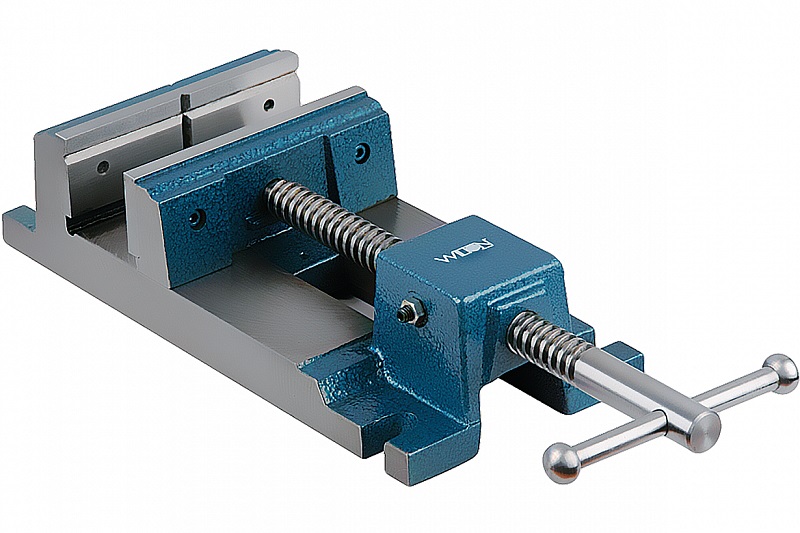

Альтернативой прихватам выступают тиски. Они фиксируют малые заготовки по всей плоскости контакта. Это исключает смещения, способствует высокой точности операций.

Рис. 4 Станочные тиски

Рис. 4 Станочные тиски

Тиски имеют сменные губки, предназначенные для определенных задач.

|

Тип губок |

Изображение |

Тип губок |

Изображение |

|

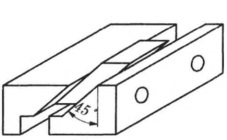

С наклоном 45 градусов |

С наклоном 45 градусов

|

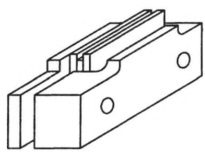

Для плоских толстолистовых заготовок |

Для плоских толстолистовых заготовок

|

|

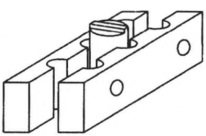

Для вертикальной фиксации цилиндрических деталей |

Для вертикальной фиксации цилиндрических деталей

|

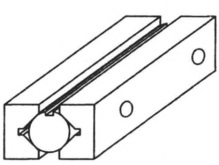

Для горизонтальной фиксации цилиндрических деталей |

Для горизонтальной фиксации цилиндрических деталей

|

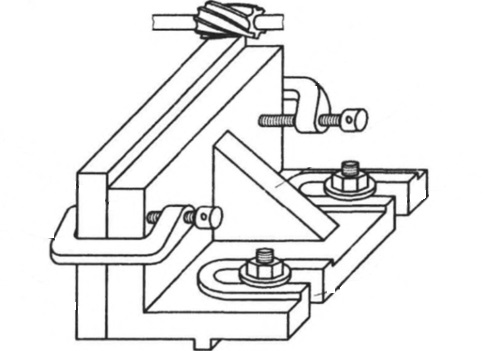

Также возможно применение угловых плит, обеспечивающую перпендикулярность инструмента и заготовок.

Рис. 5 Угловая плита

Рис. 5 Угловая плита

Так же возможно фиксировать заготовку на столе станка с помощью магнитных плит. Основной недостаток - это их стоимость и некоторые ограничения, связанные с большими усилиями, возникающими при черновом фрезеровании с высокими вибрациями и большими величинами снимаемого припуска. Среди очевидных преимуществ - полностью свободное, доступное для перемещений режущего инструмента, пространство в трех плоскостях относительно детали, кроме лишь одной поверхности, которая прилегает к плите.

Основные методы плоского фрезерования

-

Встречное фрезерование

В этом случае направление вращения фрезы противоположно направлению движения заготовки. Такой метод обеспечивает высокое качество поверхности и более низкие вибрации, возникающие при резании. Но при этом характеризуется повышенной нагрузкой на зубья, что увеличивает износ инструмента. Применяется при чистовой обработке сталей и твердых материалов. В этом случае при врезании толщина стружки равна нулю, на выходе – максимальна. Возникающие при этом высокие силы трения стремятся сместить фрезу относительно заготовки. В начале резания, при входе инструмента в материал температура серьезно повышается из-за трения. Происходит ускоренное налипание стружки на режущую кромку. При этом происходит нежелательное упрочнение поверхностного слоя и сокращается срок службы инструмента. Так же его снижает и стружка большой толщины на выходе пластины (зуба) из резания. -

Попутное фрезерованиеВращение фрезы при этом совпадает с направлением подачи. Предполагает высокую производительность и плавное врезание. Требует надежного закрепления детали на станке из-за больших усилий, возникающих при резании. Применяется для черновой обработки алюминия, чугуна неметаллических материалов. Основная проблема при попутном фрезеровании - недостаточная жесткость станка, инструмента и детали.Толщина стружки на входе в резание максимальна и снижается до нуля на выходе. Это исключает трение и выглаживание обрабатываемой поверхности в начальный момент резания. Силы резания прижимают заготовку к столу станка, а пластины - в гнезда корпуса. Встречное фрезерование предпочтительно при неравномерном припуске.

Виды брака

Биение инструментальной сборки в шпинделе станка, слишком большая подача и недостаточно жесткое закрепление заготовки приводит к следующему:

- несоответствие фактических размеров требуемым;

- изменение геометрии детали. Несоответствие ее фактической формы заданным по чертежу параметрам;

- высокая шероховатость.

Избежать дефектов поможет покупка качественных фрез, надежная фиксация деталей и грамотный подбор режимов резания.