Базовые правила работы с медью

Эффективная обработка меди резанием возможна в следующих условиях:

- Использование оснастки из твердых сплавов, металлокерамики и алмазов.

- Качественная заточка инструмента.

- Строгое соблюдение режимов для выбранной марки меди и ее сплавов.

- Интенсивное охлаждение рабочей зоны.

Предусмотрены режимы резания меди для токарных и фрезерных станков. Каждые имеют свои особенности.

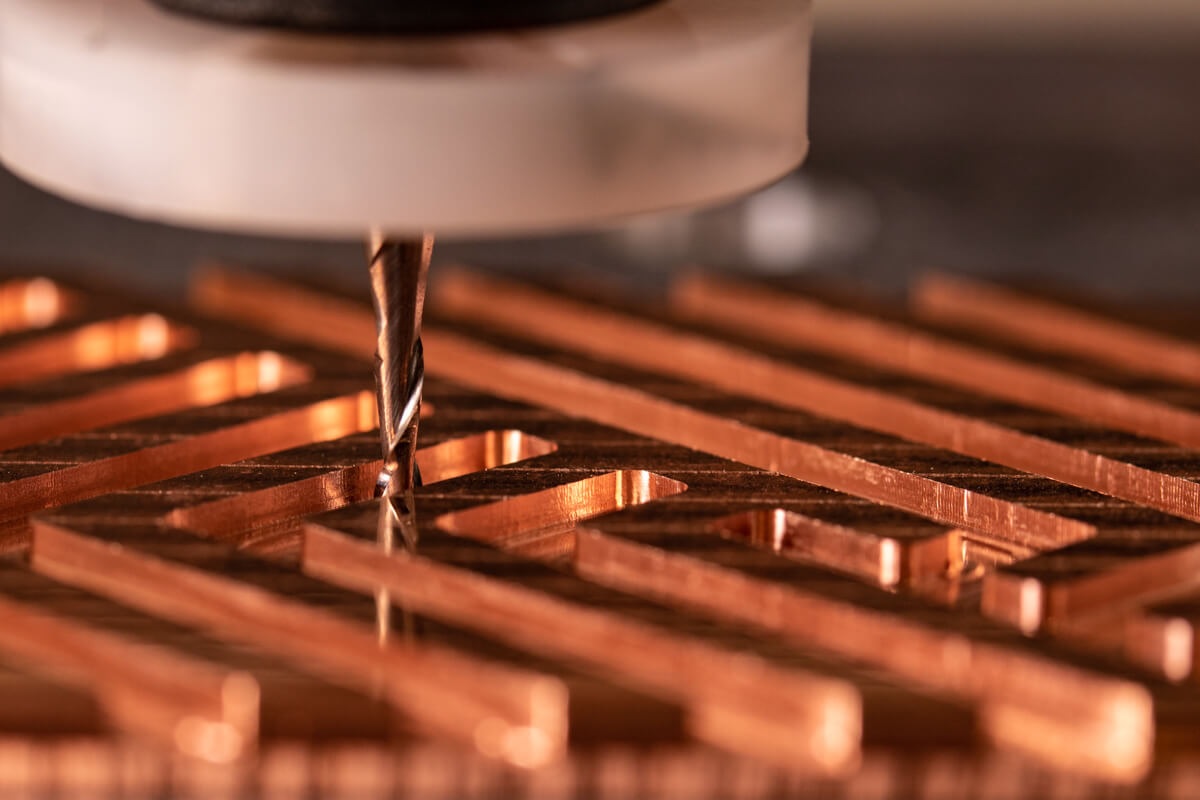

Рис. 1 Фрезерная обработка медной заготовки

Рис. 1 Фрезерная обработка медной заготовки

Резание на фрезерном станке

Базовые режимы резания для фрезерования меди требуют:

- Использовать фрезы особой геометрии, сочетающие острый передний и большой задний угол. Это снижает интенсивность трения и налипания материала.

- Сократить количество зубьев до 2 – 4 шт. для улучшенной эвакуации стружки.

-

Оптимизировать скорость резания с учетом типа материала:

- чистая медь – от 150 до 300 м/мин;

- латунь – от 200 до 400 м/мин;

- бронза – от 100 до 200 м/мин.

- Установить подачу до 0,05–0,2 мм/зуб для чистовой обработки и 0,3 мм/зуб – для черновой.

- Скорректировать глубину резания, в зависимости от габаритов детали, фрезы и типа обработки.

В роли охлаждающей среды выступает СОЖ, спирт и сжатый воздух.

Рис. 2 Фрезерование медной пластины с подачей СОЖ

Рис. 2 Фрезерование медной пластины с подачей СОЖ

В случае интенсивного налипания материала рекомендуется увеличить скорость резания, использовать более острые фрезы и СОЖ с противопригарными добавками. При появлении вибраций и заусенцев необходимо увеличить вылет инструмента и жесткость крепления заготовки. Также целесообразно сократить подачу и глубину резания.

Оборудование и выполняемые операции

Добиться хороших результатов при фрезеровании меди позволяют станки с ЧПУ и высокой скоростью вращения шпинделя.

Рис. 3 Фрезерный станок с ЧПУ

Рис. 3 Фрезерный станок с ЧПУ

|

Тип стружки |

Изображение |

Правильность подбора режима |

|

Ленточная |

Ленточная стружка

|

Неудовлетворительно |

|

Спутанная |

Спутанная стружка.jpg

|

|

|

Пружинная |

Пружинная стружка

|

|

|

Коническая |

Коническая стружка

|

|

|

Длинная спиральная |

Длинная спиральная стружка

|

Удовлетворительно |

|

Длинная спиральная стружка

|

||

|

Дуговая фрагментарная |

Дуговая фрагментарная стружка

|

|

|

Прерывистая |

Прерывистая стружка.jpg

|

|

|

Короткая спиральная |

Короткая спиральная стружка.jpg

|

Отлично |

|

Прерывистая коническая |

Прерывистая коническая стружка.jpg

|

|

|

Прерывистая спиральная |

Прерывистая спиральная стружка

|

Работа с медными заготовками включает следующие операции.

|

Тип операции |

Изображение |

||||

|

Подготовка канавок и пазов |

Подготовка канавок и пазов

|

Подготовка канавок и пазов

|

Подготовка канавок и пазов

|

Подготовка канавок и пазов

|

Подготовка канавок и пазов

|

|

Формирование плоскости |

Подготовка канавок и пазов

|

Подготовка канавок и пазов

|

Подготовка канавок и пазов

|

||

|

Изготовление фасонных элементов |

Изготовление фасонных элементов

|

Изготовление фасонных элементов

|

|||

Резание на токарном станке

При обработке меди на токарном станке режимы резания соответствуют применяемому оборудованию и материалу:

- Тип заготовок и скорость резания. Станок позволяет обрабатывать чистую медь, латунь и бронзу. Черновая обработка первой производится на скорости 100 – 250 м/мин, второй – от 150 до 350 м/мин, третьей – от 80 до 200 м/мин. При чистовой обработке значения варьируются в диапазонах 150 – 400 м/мин, 200 – 500 м/мин и 120 – 300 м/мин соответственно.

- Подача. Расчет подачи учитывает только специфику обработки. Для черновой она составляет 0,2 – 0,5 мм/об, для получистовой – от 0,1 до 0,3 мм/об, для чистовой – от 0,05 до 0,15 мм/об.

- Глубина резания. Рекомендуемая глубина резания при черновой обработке – от 2 до 6 мм, в зависимости от припуска, при чистовой – от 0,2 до 1,0 мм.

- Охлаждение рабочей зоны. Охлаждающим материалом выступает СОЖ и сжатый воздух.

- Применяемый инструмент. Для большинства операций достаточно твердосплавных резцов и корпусной оснастки с пластинами. Предпочтительный материал изготовления рабочей части – ВК8 и ВК6.

При чистовой обработке могут использоваться металлокерамические резцы, при высокоточной – алмазные аналоги.

ВАЖНО. Медь – пластичный материал, склонный к налипанию. Для работы с ней требуется острый резец.

Рис. 4 Обработка меди на токарном станке

Рис. 4 Обработка меди на токарном станке

Токарная обработка медных заготовок предусматривает следующие операции.

|

Операция |

Изображение |

Операция |

Изображение |

Операция |

Изображение |

|

|

Формирование наружных цилиндрических поверхностей |

Формирование наружных цилиндрических поверхностей

|

|

Создание наружных конических поверхностей

|

Подготовка уступов и торцов |

Подготовка уступов и торцов

|

|

|

Вытачивание канавок и отрезные процедуры |

Вытачивание канавок и отрезные процедуры

|

Работа с внутренними цилиндрическими поверхностями |

Работа с внутренними цилиндрическими поверхностями

|

Работа с внутренними коническими поверхностями |

Работа с внутренними коническими поверхностями

|

|

|

Подготовка отверстий различного профиля и диаметра |

Подготовка отверстий различного профиля и диаметра

|

Нарезание наружной резьбы |

Нарезание наружной резьбы

|

Нарезание внутренней резьбы |

Нарезание внутренней резьбы

|

|

|

Создание вогнутых фасонных поверхностей |

Создание вогнутых фасонных поверхностей

|

Подготовка выгнутых фасонных поверхностей |

Подготовка выгнутых фасонных поверхностей

|

Накатка рифлений |

Накатка рифлений

|

По завершении процедур проверяется качество деталей. Обнаруженные дефекты подлежат устранению. При невозможности такового изделие отбраковывается.