- На каких металлообрабатывающих предприятиях используются нейросети

- Что входит в обязанности промпт-инженера

- Формулировка запросов для анализа данных

- Генерация и оптимизация управляющих программ (УП)

- Настройка систем компьютерного зрения (CV)

- Анализ причин брака

- Создание «умных» инструкций и чат-ботов

- Автоматическая подготовка рабочей документации

- Работа с поставщиками и заказчиками

- Мониторинг параметров оборудования

- Генерация инструкций по технике безопасности

- Какие данные использует нейросеть

- Какие преимущества получает предприятие

- Заключение

На каких металлообрабатывающих предприятиях используются нейросети

Искусственный интеллект востребован на заводах с высоким уровнем оснащенности, в частности, оборудованных станками с ЧПУ. Они выполняют операции согласно G-коду, используемому разово или многократно. В первом случае изготавливается нетиповая продукция, во втором — организуется серийное производство.

Внедрение ИИ позволяет:

- Выбрать оптимальный режим. Искусственный интеллект генерирует код, адаптированный под производство. В нем нет запаса на «подстраховку», а все операции рассчитываются с предельной точностью. Это минимизирует количество отходов и повышает экономическую эффективность операций.

- Получать неизменный результат. Каждый оператор настраивает станок «под себя», что может отразиться на результате. В случае с ИИ используются фиксированные параметры обработки, обеспечивающие идеальную повторяемость.

- Упростить подготовку при новых вводных. При смене инструмента или материала требуется повторная адаптация оборудования. Если предстоит работа со сложной заготовкой или оснасткой, подготовка может занять несколько дней. Нейросеть значительно экономит время, предлагая лучшее решение за пару минут.

Важной особенностью работы с ИИ является адаптация. Нейросеть нужно настроить с учетом особенностей производства, предоставив исчерпывающую информацию об оборудовании, инструментах и заготовках. Решение данной задачи поручают квалифицированным промпт-инженерам.

Что входит в обязанности промпт-инженера

Промпт-инженер решает 9 ключевых задач. Каждая способствует обучению и оптимизации работы ИИ в условиях реального производства.

Формулировка запросов для анализа данных

Создание промптов для анализа информации с датчиков и систем ERP/MES. Так выявляются узкие места, простои и неоптимальные маршруты обработки.

Пример промпта: "Проанализируй данные о времени выполнения операций по фрезерованию детали X-203 за последний квартал. Выяви 3 основные причины простоев станка и предложи решения по их устранению. Представь вывод в виде таблицы."

Генерация и оптимизация управляющих программ (УП)

Работа с ИИ-ассистентами, предлагающими начальные варианты G-кода или оптимизирующими существующие программы для сокращения времени обработки и износа инструмента.

Пример промпта: "На основе 3D-модели (вложен файл) предложи последовательность черновой обработки поковки на 5-осевом станке Haas. Учти, что материал — титан 6Al-4V, а максимальная глубина резания — 5 мм."

Также возможно планирование загрузки оборудования. В данном случае ИИ подготавливает сценарии, распределяющие задачи между станками с учетом их функциональности, технического состояния и срочности заказов.

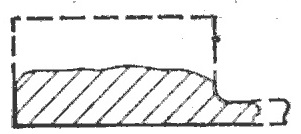

Настройка систем компьютерного зрения (CV)

Одна из ключевых задач. Промпт-инженер «объясняет» CV-моделям, что именно искать на изображениях с дефектами. После их анализа система готова к реальной эксплуатации.

Пример промпта: "Проанализируй эту библиотеку из 1000 изображений листового металла. Научись детектировать царапины длиной более 50 мм, следы коррозии и вмятины, видимые при боковом освещении. Отчет о точности детекции представь по классам дефектов."

Допускается использование текстовых описаний дефектов. Это менее точный способ, применяемый, когда нет большого размеченного датасета.

Рис. 1 Пример фото коррозии для обучения ИИ

Рис. 1 Пример фото коррозии для обучения ИИ

Анализ причин брака

Использование ИИ для поиска корреляций между параметрами обработки и появлением дефектов. Так упрощается подбор режима, повышается качество и скорость выполнения операций.

Пример промпта: "Сопоставь данные телеметрии оборудования за последнюю неделю с отчетом о браке по поковкам Y-507 и выяви связь."

Отчет о браке может быть представлен в виде таблицы:

|

Дефект |

Причина |

|||||||

|

Несоответствие геометрии |

Недолив |

Вылом |

Разностенность |

Перекос |

||||

|

|

|

|

|||||

|

Дефекты поверхности |

Пригар |

Нарост |

Ужимина |

Залив |

||||

|

|

|

|

|||||

|

Несплошности в теле отливки |

Усадочные раковины |

Газовые раковины |

Утяжина |

Пористость |

||||

|

|

|

|

|||||

|

Включения |

Неметаллические |

Металлические |

Королек |

|||||

|

|

|

||||||

Создание «умных» инструкций и чат-ботов

Разработка базы знаний и диалоговых сценариев для ИИ-ассистентов, консультирующих операторов на линии. Это особенно важно для цехов с молодыми специалистами. Чат-боты помогают избежать распространенных ошибок, например, при подборе режима и установке деталей.

Пример промпта: "Ты — помощник старшего технолога. Когда оператор спрашивает о коде ошибки 'ALARM 234' на станке DMG MORI CTX gamma, выдай пошаговую инструкцию по ее устранению, ссылку на схему в руководстве и видео из нашей внутренней базы знаний."

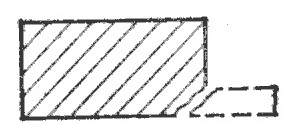

Автоматическая подготовка рабочей документации

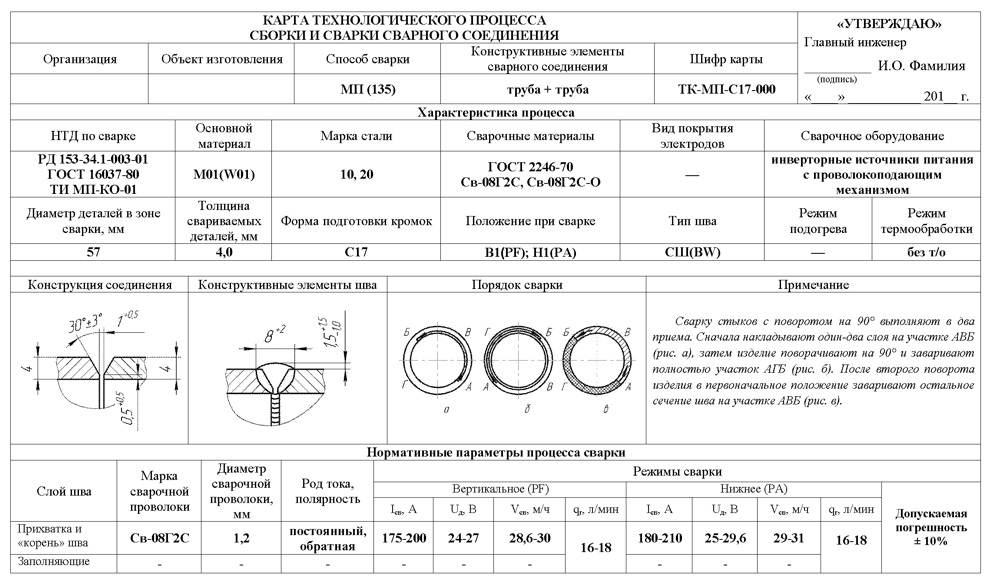

Генерация и адаптация технологических карт, инструкций по наладке и отчетов. Для этого используются готовые шаблоны и статистические данные.

Пример промпта: "На основе шаблона технологической карты и данных из файла «Параметры обработки_Деталь_A.xlsx» создай заполненную технологическую карту. Особое внимание удели разделам «Режущий инструмент» и «Режимы резания»."

Такая возможность упрощает модернизацию производства, а также обеспечивает слаженное использование станков разных брендов и годов выпуска.

Рис. 2 Пример электронной технологической карты

Рис. 2 Пример электронной технологической карты

Работа с поставщиками и заказчиками

Оптимизация рутинных процессов, связанных с деятельностью предприятия. Для этого ИИ задается одна или несколько задач:

- Анализ технических заданий. Извлечение ключевых требований из ТЗ заказчика или спецификаций на материалы.

- Генерация коммерческих предложений. Подготовка технико-коммерческих разделов предложений на основе стандартных блоков и конкретных параметров заказа.

- Оптимизация цепочек поставок. Анализ данных о надежности поставщиков, логистике и ценах на сырье или инструмент.

В последнем случае ИИ может вести комплексную статистику, позволяющую принять решение о смене поставщика или запросить скидку.

Рис. 3 Пример сравнительного анализа поставщиков

Рис. 3 Пример сравнительного анализа поставщиков

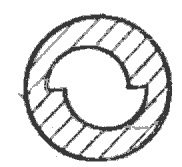

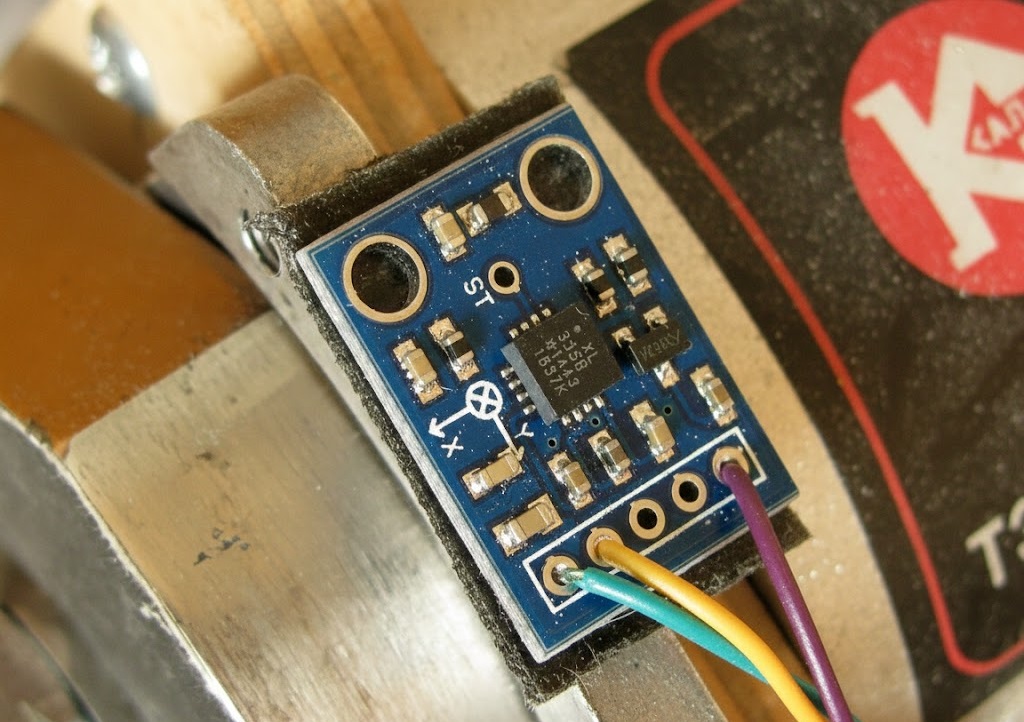

Мониторинг параметров оборудования

Создание промптов для анализа данных с вибродатчиков, датчиков силы резания и температуры с целью прогноза поломок. Функция незаменима при работе с точным и дорогостоящим оборудованием. Она своевременно выявляет сбои и предотвращает ремонт.

Пример промпта: "При превышении порогового значения вибрации на подшипнике шпинделя станка №4 в течение последних 72 часов, сгенерируй предупреждение о необходимости плановой диагностики в течение 2 недель."

Рис. 4 Датчик вибраций, используемый для получения данных нейросетью

Рис. 4 Датчик вибраций, используемый для получения данных нейросетью

Генерация инструкций по технике безопасности

Адаптация общих правил безопасности под конкретный станок, например, предназначенный для китайского рынка. Практика получила широкое распространение при смене поставщиков оборудования. Она упрощает интеграцию и снижает травматизм.

Рис. 5 Пример инструкции, которую нейросеть может адаптировать под производство

Рис. 5 Пример инструкции, которую нейросеть может адаптировать под производство

Какие данные использует нейросеть

Для решения поставленных задач ИИ использует широкий спектр сведений.

|

Параметр |

Составляющие |

Параметр |

Составляющие |

Виброакустика |

Данные с акселерометров на шпинделе, суппортах и подшипниках |

Данные с камер |

Съемка зоны резания для мониторинга стружкообразования и поломки инструмента |

Сила резания |

Показания с тензо- и пьезоэлектрических датчиков |

Исходные данные |

Сведения о материале заготовки: марка стали, алюминия или титана с характеристиками твердости, прочности и коррозионной стойкости. При наличии загружается имеющаяся CAD-модель |

Мощность шпинделя и сервоприводов |

Потребляемая мощность, косвенно указывающая на нагрузку и износ |

Данные об инструменте |

Тип, геометрия, материал, количество зубьев, диаметр и другие параметры инструмента |

Температуры |

Температура шпинделя, гидросистемы и электродвигателей |

Результаты обработки |

Шероховатость поверхности, степень износа инструмента после завершения цикла, потребленная энергия и т.д. |

Данные с ЧПУ |

Информация о времени работы, количестве циклов и ошибках сервоприводов |

Данные из систем MES/ERP |

Номенклатура станков, их технические характеристики, графики доступности и загрузки. Также учитываются графики работы бригад и квалификация операторов |

Эталонные изображения деталей |

Снимки изделия с разных ракурсов и при разном освещении для последующего контроля качества |

История выполнения заказов |

Фактическое время выполнения операций, причины срыва сроков и время переналадки, если в таковой была потребность |

Размеченные изображения с дефектами |

Подробная классификация дефектов |

Данные с датчиков робота |

Показания энкодеров, усилий в суставах и прочих элементах роботизированных модулей |

Условия проведения работ |

Изображения деталей в условиях текущего производства: с тем же освещением, тепловой сигнатурой и прочими параметрами |

Сведения о среде |

Карта цеха, расположение стационарных объектов, зоны безопасности |

Для организации работ могут потребоваться прочие данные, обусловленные спецификой технологического процесса.

ВАЖНО. Нейросеть помогает определиться с количеством требуемой информации. Для этого ей достаточно проанализировать производство, параметры готовой продукции и поставленные задачи.

Какие преимущества получает предприятие

Внедрение ИИ дает немало плюсов. Многие из них носят экономический характер:

- Снижение затрат на ремонт. Своевременное выявление неисправностей предотвращает поломки и экстренный ремонт. Большинство работ становится плановыми, с прогнозируемыми расходами.

- Экономия на инструменте. Оптимизация режимов резания и прогнозирование износа позволяют использовать весь ресурс инструмента, избегая его преждевременной замены и поломок в процессе.

- Энергоэффективность. ИИ оптимизирует циклы работы оборудования для снижения пикового энергопотребления, расходов и нагрузки на сеть.

- Удешевление контрольных процедур. Автоматический визуальный контроль в 10–100 раз быстрее человека и работает 24/7. Это позволяет сократить штат специалистов ОТК или вовсе отказаться от них.

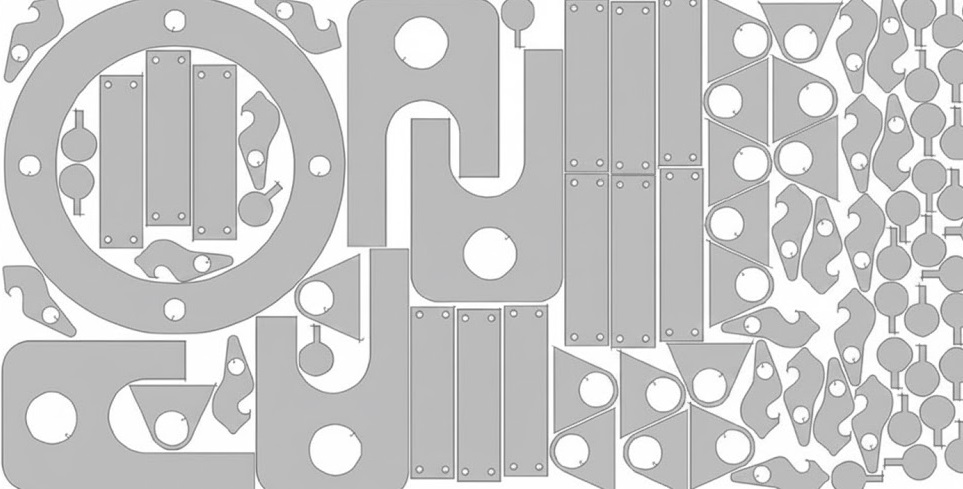

- Оптимизация раскроя. ИИ предлагает эффективные схемы раскроя поковок и листового металла, уменьшая количество отходов. Как результат, снижается стоимость каждого изделия.

- Минимизация брака. Раннее выявление дефектов предотвращает обработку проблемных заготовок, экономя машинное время, инструмент и деньги предприятия.

Кроме того, ИИ обеспечивает максимальную продуктивность в решении рабочих задач. Он сокращает количество простоев и увеличивает эффективность штатного оборудования. В последнем случае подбираются оптимальные инструменты и режимы обработки, что сокращает цикл без потери качества.

Рис. 6 Пример раскроя металлического листа силами ИИ

Рис. 6 Пример раскроя металлического листа силами ИИ

В ряде операций нейросеть превосходит обычных работников, благодаря своим техническим возможностям:

- Машинный контроль. Искусственный интеллект обнаруживает микроскопические, повторяющиеся и субъективные дефекты, которые человек пропускает из-за усталости или невнимательности.

- Стабильность и повторяемость процессов. ИИ устраняет «человеческий фактор» в настройке оборудования и принятии решений. Процесс выполняется одинаково на любом станке и в любую смену.

- Работа с комплексными данными. Нейросеть может анализировать десятки параметров, находя в них скрытые корреляции, недоступные для логики человека. Это позволяет устранять «нерешаемые» проблемы, давно присутствующие на производстве, например, периодическое появление дефекта по неясной причине.

- Ускорение технологической подготовка предприятия. Генерация и симуляция управляющих программ, подбор инструмента и режимов с помощью ИИ-ассистентов сокращает время от получения чертежа до начала производства изделия.

Немало преимуществ получает и сам персонал:

- Перевод работников на интеллектуальные задачи. Операторы и технологи освобождаются от рутинного мониторинга и контроля, переходя к анализу, настройке сложных систем и решению нестандартных задач.

- Работа с цифровым наставником. ИИ-чат-боты помогают новым сотрудникам быстрее адаптироваться, находить инструкции и решать типовые проблемы, не отвлекая коллег.

- Повышение безопасности. Компьютерное зрение может следить за соблюдением ТБ, а система предиктивной аналитики предотвращать аварийные ситуации.

Внедрение ИИ в систему безопасности не является обязательным требованием. Однако предприятия, сделавшие это, значительно улучшают статистику по несчастным случаям.

Рис. 7 Камера для контроля уровня безопасности посредством машинного зрения

Рис. 7 Камера для контроля уровня безопасности посредством машинного зрения

Заключение

Искусственный интеллект становится неотъемлемой частью современного производства. Он помогает оптимизировать расходы на выпуск продукции, сократить сроки проведения работ, улучшить контроль качества и разгрузить персонал. Однако для получения всех перечисленных преимуществ требуется наличие качественного инструмента. Приобрести его поможет наш каталог, содержащий все необходимое для металлообработки.