Производственные предприятия осуществляют накатку резьбы по ГОСТ 19256-73. В качестве заготовок выступают трубы, спицы, стержни и т.д. Работы проводятся на станках для накатки резьбы с обширным функционалом.

Преимущества накатки резьбы

Формирование резьбы накаткой дает ряд преимуществ.

- Отсутствие отходов. Накатка резьбы на трубе и стержнях не предполагает использование режущего инструмента. Как результат, отсутствуют отходы в виде стружки.

- Высокая скорость. Действие выполняется за одну операцию вне зависимости от диаметра под накатку резьбы. Мастеру не нужно выполнять черновой, получистовой и чистовой проход.

- Точность и прочность. При проведении работ задействуется высокоточный инструмент для накатки резьбы. Витки формируются за счет пластической деформации, что обеспечивает их высокую прочность.

Накатка широко используется в серийном производстве. Многие разъемные соединения в автомобиле- и станкостроении создаются с ее помощью.

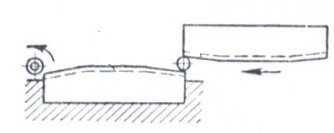

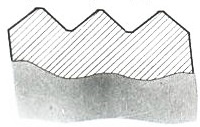

Рис. 1 Накатка резьбы

Рис. 1 Накатка резьбы

Накатка посредством плашек

При накатке резьбы используется минимум 2 плашки. Одна соединяется с ползунком станка, выполняет возвратно-поступательные движения, вторая – имеет статичное положение.

Рис. 2 Принцип накатки резьбы посредством плашек

Рис. 2 Принцип накатки резьбы посредством плашек

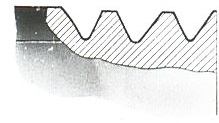

Работа с двумя плашками

Обрабатываемая деталь размещается между двумя плашками, подвергается воздействию верхнего подвижного элемента. Тангенциальное усилие заставляет заготовку вращаться вокруг оси, радиальное – формирует резьбу.

Рис. 3 Схема движения элементов при работе с двумя плашками

Рис. 3 Схема движения элементов при работе с двумя плашками

Двух плашек достаточно для накатки резьбы на спицах, шурупах, винтах и прочих изделиях с цилиндрическим профилем.

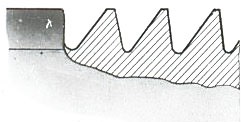

Возможно использование плашек особой конфигурации. Такие элементы обладают заборными частями, позволяют работать с двумя заготовками. Решение оптимально для серийного производства, существенно экономит время и ресурсы.

Рис. 4 Исполнение накатных плашек

Рис. 4 Исполнение накатных плашек

Метод, основанный на использовании одной подвижной плашки и двух статичных элементов. Допускается взаимодействие с двумя заготовками. Первая деталь обрабатывается при прямом ходе плашки, вторая – при обратном.

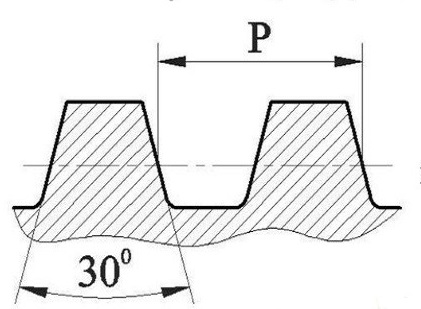

В работу принимаются типовые стержни под накатку резьбы, спицы, трубы и т.д. Допускается формирование резьбы с трапецеидальным профилем.

Рис. 5 Трапецеидальная резьба

Рис. 5 Трапецеидальная резьба

Накатка не всегда используется для создания резьбы. С ее помощью формируется рифленая поверхность, препятствующая проскальзыванию и смещению заготовки. Действие выполняется в один или несколько проходов. Второй вариант актуален при пересекающемся рисунке углублений.

Рис. 6 Рифленая накатка на поверхности деталей

Рис. 6 Рифленая накатка на поверхности деталей

Накатка посредством цилиндрического инструмента

Накатка резьбы роликами на профильных станках. Специфика подачи инструмента зависит от конфигурации оборудования и требований к формируемому соединению. Наиболее распространена тангенциальная и радиальная подача.

Рис. 7 Накатка резьбы роликами

Рис. 7 Накатка резьбы роликами

Накатка с тангенциальной подачей инструмента

Востребованный способ обработки, активно используемый в промышленности. Многообразие доступных решений позволяет адаптировать оборудование под имеющиеся нужды, исключает избыточные производственные издержки.

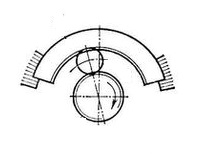

Работа на планетарных станках

Формирование резьбы на станках планетарного типа. Заготовка обрабатывается посредством ролика и резьбовых сегментов. При увеличении длины сегмента увеличивается длина накатного пути. Это повышает качество и скорость процесса обработки.

Рис. 8 Обработка на планетарных станках

Рис. 8 Обработка на планетарных станках

Данный способ накатки позволяет получить крепежи 2-го и 3-го класса точности. Они активно используются в быту и серийном производстве.

Использование затылованных роликов

Метод накатки резьбы, предполагающий применение роликов со следующими элементами:

- выемка;

- заборная часть;

- калибрующая часть;

- сбрасывающая часть.

Выемка вводит заготовку в зону обработки. Заборная часть имеет неполный профиль резьбы, в то время как калибрующая и сбрасывающая – полный. Использование такого инструмента исключает потребность в сближении роликов, упрощает кинематическую схему оборудования. Допускается нанесение резьбы на оба конца заготовки, а также единовременная работа с несколькими деталями.

Рис. 9 Формирование резьбы посредством двух роликов

Рис. 9 Формирование резьбы посредством двух роликов

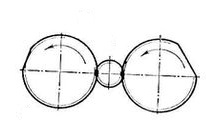

Использование роликов разной конфигурации

Способ, предполагающий накатку с различным сочетанием роликов.

- Разный диаметр, но равное число оборотов. Решение для формирования малых шлицев и рифлений. Возможно выполнение работ по правке и полировке.

- Равный диаметр, но разное число оборотов. Сочетание инструмента, обеспечивающее качественную работу с канавками, зубьями и рифлениями. Допускается проведение работ по калибровке тел вращения.

Подготавливаемая резьба имеет любой профиль: от ромбического до треугольного.

Рис. 10 Обработка заготовок роликами разных диаметров

Рис. 10 Обработка заготовок роликами разных диаметров

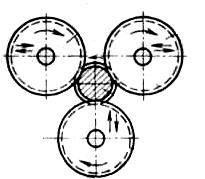

Накатка с радиальной подачей инструмента

Способ обработки позволяет использовать разное количество роликов для накатки резьбы.

- Накатка одним роликом с винтовой нарезкой.

- Накатка двумя роликами многозаходного типа.

- Накатка двумя роликами многозаходного типа.

Последний метод демонстрирует высокую производительность труда и точность выполнения операций.

Рис. 11 Нарезание резьбы тремя роликами

Рис. 11 Нарезание резьбы тремя роликами

Также возможно использование прочих способов накатки резьбы.

- Осевая подача заготовки с последующим воздействием от 1 до 3 роликов с кольцевой нарезкой.

- Радиально-осевая подача детали.

- Применение неприводного инструмента цилиндрической формы с тангенциальной подачей.

Последний метод предполагает работу с неподвижными заготовками. Он оптимален при накатке резьбы на габаритные детали.

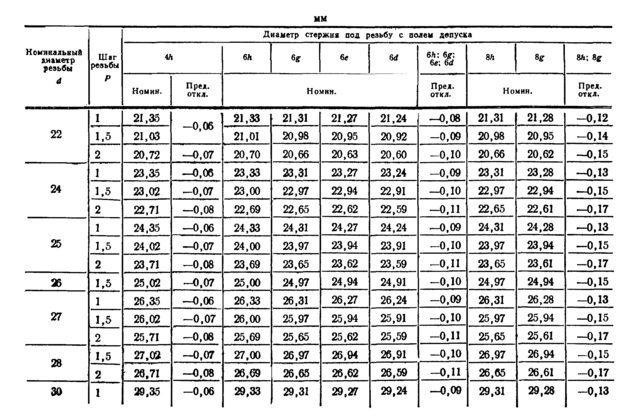

Получение информации для настройки оборудования

При работе со всеми типами стержней используются таблицы накатки резьбы. Они присутствуют в отраслевых нормативах, содержат сведения о шаге, диаметре резьбы, допусках и т.д.

Таблица 1. Параметры накатки резьбы на металлические стержни

Таблица 1. Параметры накатки резьбы на металлические стержни

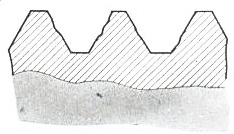

Наиболее распространенные дефекты

При нарушении требований ГОСТа на накатку резьбы возникает ряд проблем.

| Дефект | Изображение |

| Недостаточная чистота резьбовой поверхности |

Недостаточная чистота резьбовой поверхности

|

| Некорректный угол профиля |

Некорректный угол профиля

|

| Несоблюдение размеров |

Несоблюдение размеров

|

| Искаженный профиль |

Искаженный профиль

|

Возможно появление прочих дефектов, связанных с низким качеством заготовки: шелушение, отслаивание, растрескивание, выкрашивание и т.д.

Рис. 12 Дефектная резьба

Рис. 12 Дефектная резьба

Общие рекомендации

Снизить риск брака при накатке резьбы помогут следующие рекомендации.

- Используйте качественные заготовки. Детали, на которых формируется резьба, должны быть выполнены из марочных сплавов. Не рекомендуется применять заготовки из стали сомнительного происхождения. Это негативно отразится на прочности изделий и качестве обработки.

- Проверьте настройки станка. Параметры накатки резьбы должны соответствовать требованиям в технологической карте. Перед началом работ стоит проверить настройки оборудования и убедиться в отсутствии ошибок.

- Используйте качественный инструмент. Не последнюю роль играет исполнение роликов и пластин для накатки резьбы. Рекомендуется задействовать качественный инструмент от проверенного производителя.

Ответственный подход к работе, а также применение качественного инструмента, материала и оборудования гарантируют отличный результат.

Рис. 13 Станок для накатки резьбы

Рис. 13 Станок для накатки резьбы

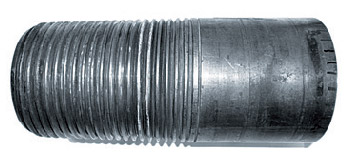

Приобретение инструмента для проведения работ

Интернет-магазин «РИНКОМ» реализует резьбонакатные ролики. Продукция соответствует требованиям ГОСТ 9539-72, выполнена из стали Х12МФ или Х6ВФ. Диаметр посадочных отверстий составляет 45 – 100 мм, ширина роликов – от 30 до 125 мм.

Рис. 14 Резьбонакатные ролики

Рис. 14 Резьбонакатные ролики

В ассортименте решения для работы с метрической резьбой М3 – М28 при шаге от 0,5 до 4,5 мм.

Помощь в подборе инструмента оказывают консультанты магазина. Они предлагают решения для всех типов станков, информируют о новых поступлениях, отвечают на вопросы заказчика. Для общения со специалистами воспользуйтесь телефоном, функционалом сайта или электронной почтой.