- Способы обработки

- Прошивная обработка

- Проволочная электроэрозионная обработка

- Выполняемые операции

- Схема обработки

- Полусухая обработка

- Количество проходов и форма разрядов

- Преимущества и недостатки

- Популярные вопросы об электроэрозионной обработке

Способы обработки

Выделяют два способа электроэрозионной обработки металла: прошивная и проволочная.

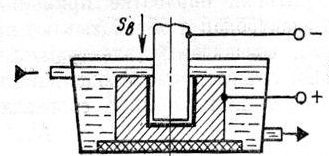

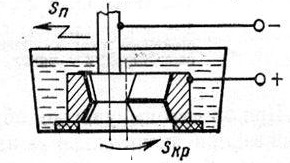

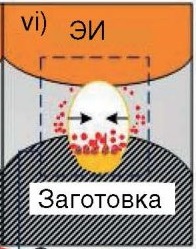

Прошивная обработка

Прошивной метод электроэрозионной обработки предусматривает использование электрода. Элемент имеет геометрию, обратную требуемому профилю, постепенно погружается в заготовку при операции.

Метод решает следующие задачи:

- изготовление штампов и пресс-форм;

- подготовка деталей со сложным внутренним профилем;

- получение глубоких отверстий нестандартной формы;

- выполнение прочих операций, недоступных химической и лезвийной обработке.

Процедура не создает механического давления, подходит деталям с тонкими стенками.

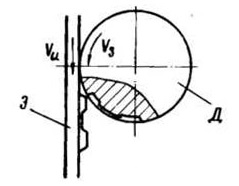

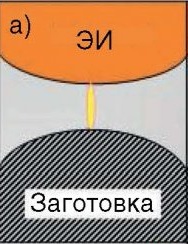

Рис. 1 Прошивная электроэрозионная обработка

Рис. 1 Прошивная электроэрозионная обработка

Главная проблема электроэрозионной обработки электродом – эвакуация шлама. Существует два способа ее устранения.

|

Способ удаления шлама |

На входе |

На выходе |

|

Струйная прокачка с частичной эвакуацией шлама, приводящая к искажению профиля. |

Струйная прокачка на входе

|

Струйная прокачка на входе

|

|

Быстрое перемещение электрода с использованием планарных двигателей. Скорость операции – до 600 мм/сек. |

Быстрое перемещение электрода на входе

|

Быстрое перемещение электрода на входе

|

Второй вариант более предпочтителен за счет полного извлечения шлама, сохранения геометрии проема и отсутствия потребности в дополнительных операциях.

Кроме того, возможно использование двух способов подачи электрода:

|

Инструмент подачи |

Особенности |

Изображение |

|

Шарико-винтовая передача |

Значительные интервалы отвод-подача, сокращающие КПД до 50% при работе со сложными заготовками. |

Шарико-винтовая передача

|

|

Линейный сервопривод |

Короткие промежутки между отводом и подачей электрода с периодами релаксации. Расчетный КПД – 90%. |

Линейный сервопривод

|

Электроды для проведения работ подбираются индивидуально, в зависимости от типа решаемых задач.

|

Тип |

Форма сечения |

Тип |

Форма сечения |

Тип |

Форма сечения |

|

Медный, диаметром 0,08 -10 мм с шагом 0,05 мм. |

Медный,

|

Медный, диаметром 0,4 -3 мм с шагом 0,1 мм. |

Медный,

|

Вольфрамовый, диаметром 0,15 -2,9 мм с шагом 0,05 мм. |

Вольфрамовый

|

|

Латунный, диаметром 0,3 -3 мм с шагом 0,1 мм. |

Латунный

|

Медный, диаметром 2,1 -6 мм с шагом 0,1 мм. |

Медный

|

Если обработка предполагает выполнение комплекса операций, возможно применение нескольких типов электродов.

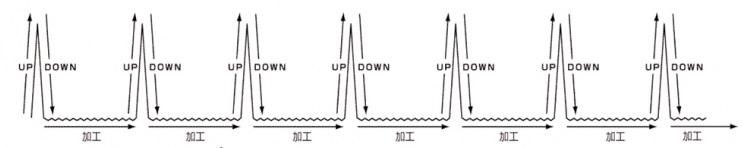

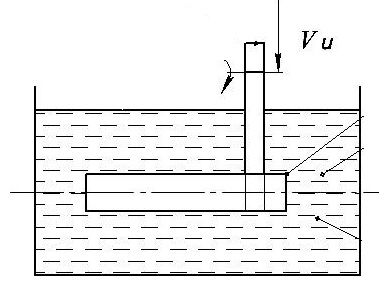

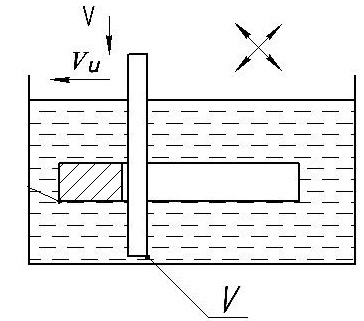

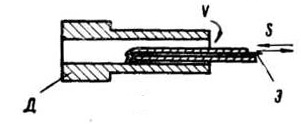

Проволочная электроэрозионная обработка

Электроэрозионная обработка поверхности с использованием тонкой проволоки из меди или латуни. Последняя имеет диаметр 0,02 – 0,03 мм, подается в рабочую зону по мере выгорания. Способ актуален при работе со сложными профилями, содержащими большое количество элементов.

Рис. 2 Проволочная электроэрозионная обработка

Рис. 2 Проволочная электроэрозионная обработка

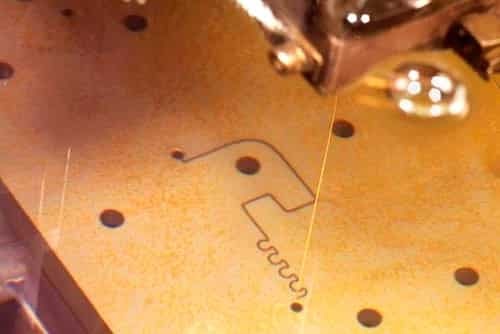

Проволочные станки управляются ЧПУ, что позволяет работать с криволинейными поверхностями. С их помощью изготавливаются лопасти турбин, уникальные штампы, валы и прочие элементы.

Рис. 3 Особо малые зубчатые колеса, полученные методом проволочной электроэрозионной обработки

Рис. 3 Особо малые зубчатые колеса, полученные методом проволочной электроэрозионной обработки

Выполняемые операции

В процессе электроэрозионной обработки выполняется широкий спектр операций.

|

Операция |

Изображение |

Операция |

Изображение |

Операция |

Изображение |

|

Формирование отверстий |

Формирование отверстий

|

Подготовка фасонного отверстия |

Подготовка фасонного отверстия

|

Отрезание |

Отрезание

|

|

Подготовка фасонной полости |

Подготовка фасонной полости

|

Создание отверстия с криволинейной осью |

Создание отверстия с криволинейной осью

|

Шлифование плоскости |

Шлифование плоскости

|

В случае с отрезными операциями возможно два варианта.

|

Операция |

Изображение |

Операция |

Изображение |

|

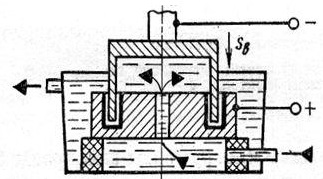

Отрезание пластиной, подаваемой поступательными движениями. Действие соответствует прошивной обработке. |

Отрезание пластиной

|

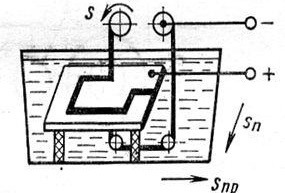

Отрезание при помощи проволоки путем создания системы пазов. |

Отрезание при помощи проволоки

|

Выбор способа зависит типа заготовки, требуемой геометрии реза и прочих факторов.

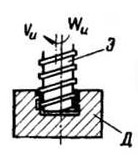

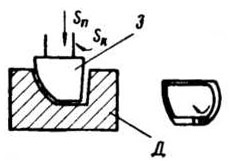

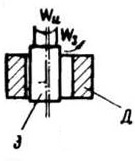

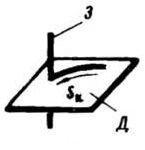

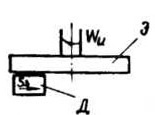

Схема обработки

Для каждой операции по электроэрозионной обработке подбирается отдельная схема.

|

Схема обработки |

Изображение |

Схема обработки |

Изображение |

Схема обработки |

Изображение |

|

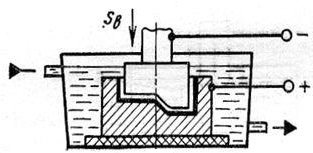

Поступательная подача электрода |

Поступательная подача электрода

|

Прокатка детали по электроду с требуемым профилем |

Прокатка детали по электроду

|

Обработка винтовым электродом |

Обработка винтовым электродом

|

|

Круговое и поступательное перемещение электрода |

Круговое и поступательное перемещение электрода

|

Воздействие вращающимся электродом |

Воздействие вращающимся электродом

|

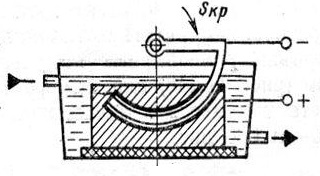

Подача полукруглого электрода, соответствующего профилю вращающейся заготовки |

Подача полукруглого электрода

|

|

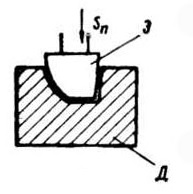

Использование нитевидного электрода |

Использование нитевидного электрода

|

Воздействие вращающимся электродом

|

Поступательная подача нитевидного электрода в проем, превышающий его диаметр. |

Поступательная подача нитевидного электрода

|

Где: Д – деталь, Э – электрод.

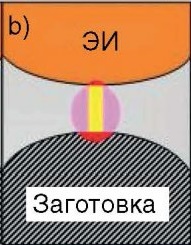

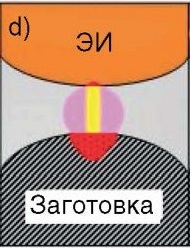

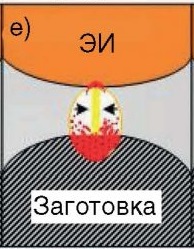

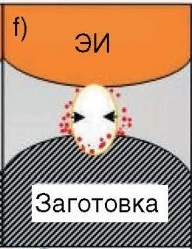

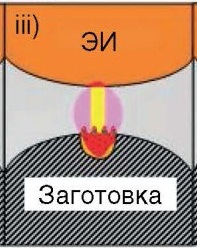

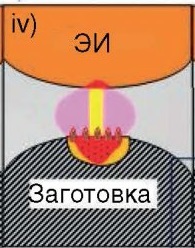

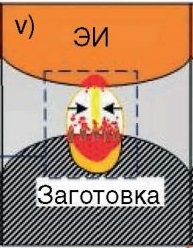

Полусухая обработка

В ряде случаев вместо диэлектрической жидкости применяется газ или пар. Принцип электроэрозионной обработки остается прежним, но меняется среда, в которой происходит процесс. Действие выполняется с кислородом и без него. В первом случае наблюдается рост тепловыделения и ускоренное плавление, но на поверхности появляются оксиды серого цвета.

Специфика процедуры зависит от наличия кислорода.

|

Бескислородная полусухая электроэрозионная обработка |

|||||

|

Фаза поджига |

Фаза разряда |

Фаза плавления |

Фаза удаления шлама |

||

|

Фаза поджига

|

Фаза разряда

|

Фаза разряда

|

Фаза разряда

|

Фаза плавления

|

Фаза плавления

|

|

Полусухая электроэрозионная обработка с подачей кислорода |

|||||

|

Фаза поджига |

Фаза разряда |

Фаза активного окисления |

Фаза плавления |

Фаза удаления шлама |

|

|

Фаза поджига

|

Фаза разряда

|

Фаза разряда

|

Фаза активного окисления

|

Фаза плавления

|

Фаза удаления шлама

|

Скорость выделения тепла регулируется за счет искры и количества кислорода.

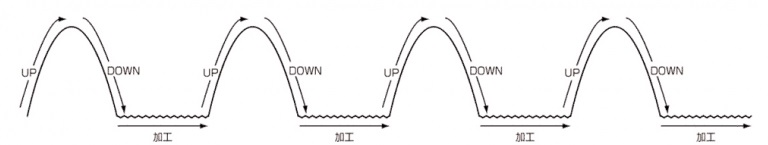

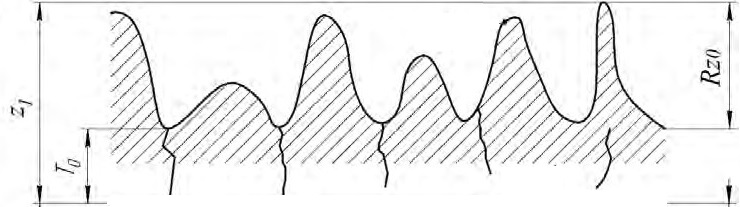

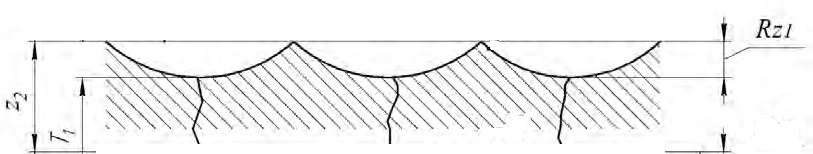

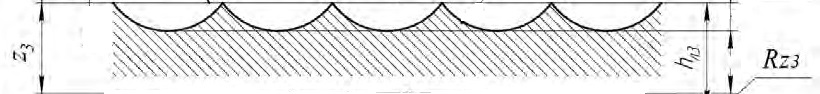

Количество проходов и форма разрядов

Технология электроэрозионной обработки предусматривает множественное воздействие на поверхность с целью придания ей требуемой формы. На первых этапах удаляется большое количество материала, для чего используются разряды повышенной мощности. В дальнейшем разряды ослабевают, и обработка становится более тщательной.

Стандартная процедура с 5 проходами выглядит следующим образом.

|

Номер прохода |

Результат |

|

1 |

1

|

|

2 |

2

|

|

3 |

3

|

|

4 |

4

|

|

5 |

5

|

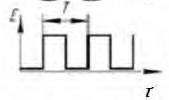

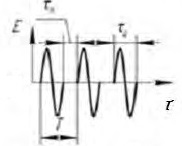

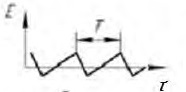

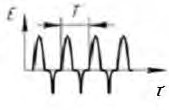

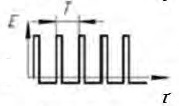

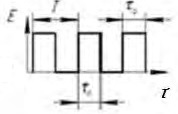

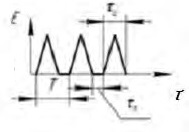

При этом оператор выбирает один из 9 типов импульсов.

|

Тип импульса |

График |

Тип импульса |

График |

Тип импульса |

График |

|

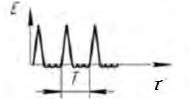

Высокочастотные, модулированные по синусоиде |

Высокочастотные

|

Прямоугольные знакопеременные несимметричные |

Прямоугольные

|

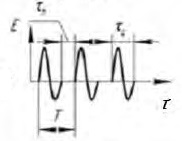

Симметричные знакопеременные |

Симметричные

|

|

Пилообразные |

Пилообразные

|

Знакопеременные несимметричные |

Знакопеременные

|

Несимметричные знакопеременные |

Несимметричные

|

|

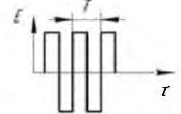

Прямоугольные |

Прямоугольные

|

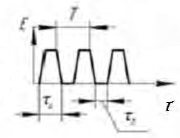

Синусоидальные трапецеидальные униполярные |

Синусоидальные

|

Знакопеременные симметричные несинусоидальные |

Знакопеременные

|

|

Несимметричные знакопеременные прямоугольные импульсы |

Несимметричные

|

Синусоидальные прямоугольные униполярные |

Синусоидальные

|

Синусоидальные треугольные униполярные |

Синусоидальные

|

Преимущества и недостатки

Электроэрозионная обработка обладает множеством плюсов:

- Работа с любыми токопроводящими материалами. Станки взаимодействуют с вольфрамом, закаленными сталями и сплавами титановой группы. Они обеспечивают высокую эффективность там, где бессилен лезвийный инструмент.

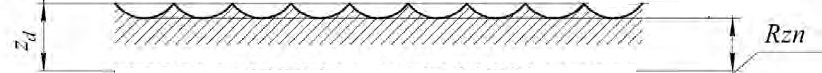

- Точность. Заготовки обрабатываются с допуском до ±0,005 мм при шероховатости Ra 0,1–1,6 мкм. Возможно создание микропрофилей, отверстий диаметром от 0,1 мм и полостей сложной формы.

- Отсутствие механических усилий. Электрод не оказываем механического воздействия на материал, что исключает деформации. Особенность крайне важна для хрупких и тонкостенных деталей.

- Минимальные повреждения поверхности. Изделия не содержат наклепа и остаточных напряжений. Кроме того, возможно создание мелкозернистой структуры.

- Высокий уровень автоматизации. Большинство станков имеют числовое управление, решают поставленные задачи с минимальным участием человека.

К минусам процедуры относятся:

- Ограниченная область применения. Способ совместим только токопроводящими элементами. Диэлектрические детали вроде керамики и стекла и не подлежат обработке.

- Низкая скорость. Операции выполняются с высокой тщательностью, занимают в 5 – 10 раз больше времени, чем токарная и фрезерная обработка.

- Высокое энергопотребление. Устройство комплектуется мощным генератором импульсов, предъявляющим повышенные требования к питающей сети.

- Быстрый износ электродов. Интенсивный режим работы приводит к быстрому выгоранию графитовых и медных электродов.

- Долгая подготовка. Электроэрозионная обработка требует тщательной очистки заготовки. В противном случае возможно снижение проводимости и появление дефектов.

Дополнительным минусом является повышенная сложность при работе с глубокими отверстиями. Такие процедуры требуют особых электродов, тщательного расчета и эффективного удаления шлама.