- Особенности производства

- Особенности материала

- Дюралюминиевые сплавы

- Нормативная база

- Сварка дюралюминия

- Сверление дюралюминия

- Часто задаваемые вопросы

- Что прочнее дюралюминий или чугун?

- Почему дюралюминий твердый и прочный?

- Чем отличается алюминий и дюралюминий?

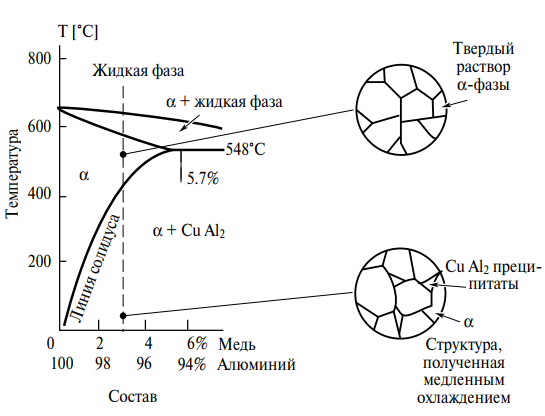

Состав классического дюралюминия: алюминий – 93%, медь – от 2 до 5%, дополнительные легирующие элементы – от 2 до 4%. Последние представлены марганцем, кремнием и прочими материалами, используемыми при работе со сталями.

Дюралюминий – сплав, состоящий из множества компонентов. Наряду с перечисленными материалами используются дополнительные присадки, обеспечивающие требуемые свойства.

Рис. 1 Дюралюминиевый прокат

Рис. 1 Дюралюминиевый прокат

Особенности производства

Изготовление дюралюминия происходит по следующей технологии.

- В заранее подготовленную емкость засыпается шихта. Она представлена гранулами материалов, участвующих в формировании сплава. Пропорции сырья определяются технологической картой.

- Полученная смесь нагревается до температуры 500 градусов. Для этого используют электрические печи с возможностью точной настройки.

- Материал резко охлаждается водой. Процедура обеспечивает закаливание сплава и получение требуемых структур.

В отдельных случаях дюралюминий подвергается искусственному старению. Его выдерживают при температуре 150 – 200 градусов на протяжении 2 и более часов, что приводит к увеличению прочности.

Рис. 2 Медная шихта для добавления в сплав

Рис. 2 Медная шихта для добавления в сплав

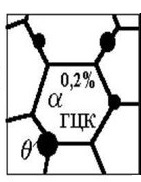

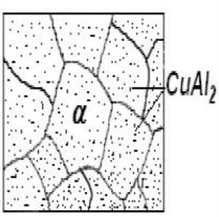

Искусственное старение дюралюминия приводит к выраженному изменению структуры материала.

| Состояние | Структура |

| Закаленный дюралюминий после выплавки |

Закаленный дюралюминий после выплавки

|

| Нагрев заготовки до 100 градусов с продолжительным поддержанием температуры. |

Нагрев заготовки до 100 градусов с продолжительным поддержанием температуры.

|

| Нагрев заготовки до 250 градусов с продолжительным поддержанием температуры. |

Нагрев заготовки до 250 градусов с продолжительным поддержанием температуры.

|

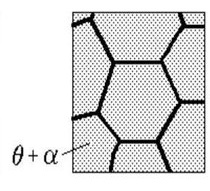

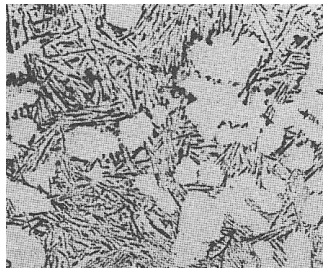

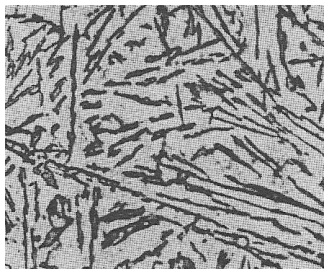

Строение сплава также изменяется в результате термического воздействия.

| Тип воздействия | Строение |

| Отжиг |

Отжиг

|

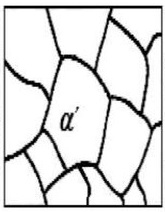

| Закалка |

Закалка

|

| Старение |

Старение

|

Особенности материала

Дюралюминий – сплав металлов с рядом отличительных свойств.

- Умеренный вес. Основным элементом сплава является алюминий. Это обеспечивает малую массу продукта, расширяет области его использования.

- Приемлемая стоимость. Цена дюралюминия находится на приемлемом уровне. Фактор обусловлен доступностью применяемых материалов и относительной простотой производства продукции.

- Устойчивость к нагреву. Температура плавления дюралюминия – 650 градусов. Сплав прекрасно переносит резкий нагрев и охлаждение.

- Высокая теплопроводность. Еще одна заслуга алюминия. Материал интенсивно отводит тепло, используется при изготовлении радиаторов и прочих деталей, испытывающих температурные нагрузки.

- Прочность. Сплав хорошо сопротивляется механическому воздействию. С его помощью изготавливаются ответственные детали техники.

Плотность дюралюминия составляет от 2 500 до 2 800 кг/м3.

Ключевой недостаток дюралюминия – склонность к коррозионному поражению. Причина явления – твердые кристаллы алюминий-медь, образующие электрические микропары. Это приводит к интенсивному развитию межкристаллитной коррозии.

Рис. 4 Коррозия дюралюминиевой плиты

Рис. 4 Коррозия дюралюминиевой плиты

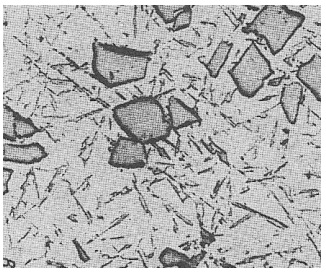

Дюралюминиевые сплавы

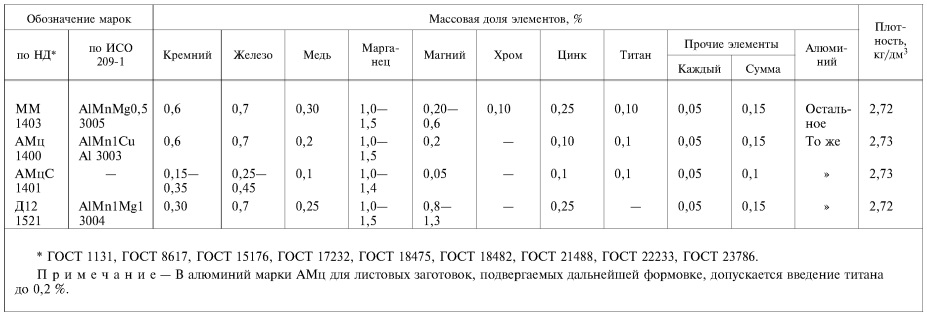

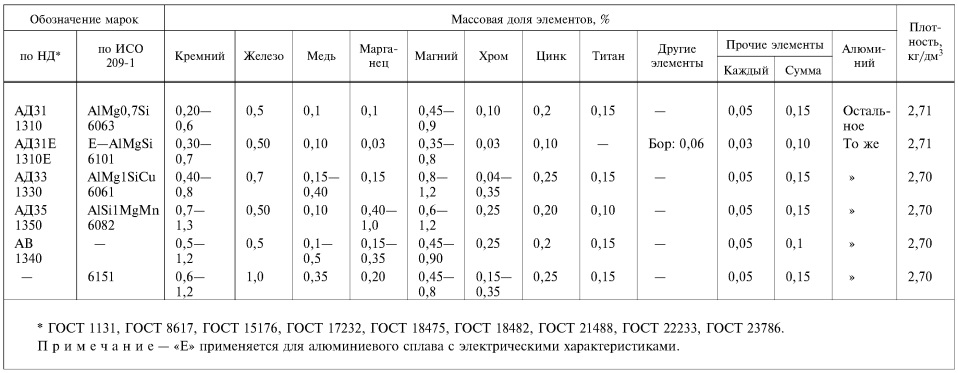

Современные производители выпускают множество марок дюралюминия. Продукция различается химическим составом и эксплуатационными свойствами.

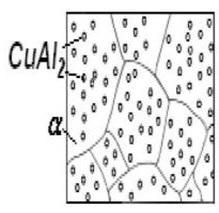

| Тип сплава | Микроструктура |

| Классическое решение на базе алюминия, меди и магния. Допускается добавление марганца. Материал уязвим к коррозионному поражению, выпускается под марками Д1 – Д6. |

1

|

| Сплавы на базе алюминия и магния или алюминия и марганца. Решения имеют умеренную устойчивость к коррозии и хорошую свариваемость. |

2

|

| Составы на базе алюминия, магния и кремния с повышенной устойчивостью к коррозионному поражению. Материал оптимален для объектов с повышенной влажностью, сохраняет эксплуатационные свойства при прохождении электротока. |

3

|

Маркировка сплавов может содержать дополнительные буквы.

- «Т». Материал подвергался закалке.

- «Т1». Сплав дополнительно прошел процедуру искусственного старения.

- «А». Продукт относится к категории анодированных.

Анодирование представлено электрохимическим процессом. Действие предполагает погружение дюралюминия в электролит с последующим пропусканием электрического тока.

Рис. 5 Анодированные детали

Рис. 5 Анодированные детали

Нормативная база

Изготовление дюралюминия осуществляется по ГОСТ 4784-97. Документ содержит полный перечень сплавов и их химический состав, рекомендации по изготовлению и проверке качества продукции.

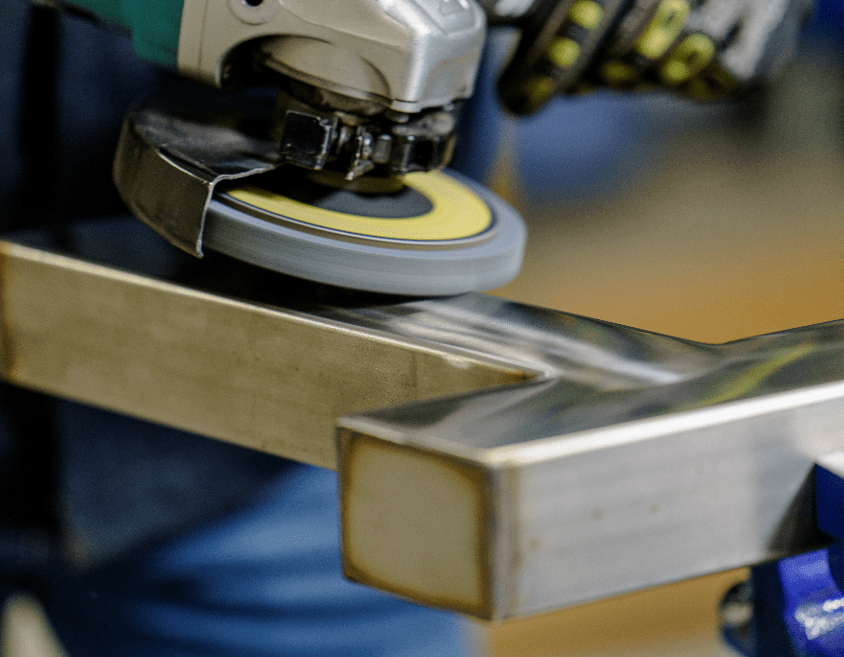

Сварка дюралюминия

Сварка дюралюминия – технически сложный процесс, требующий должного внимания от исполнителя. Работы выполняются в следующем порядке.

- Подготовка поверхности. Свариваемые элементы очищаются механическим способом. Для этого используются абразивные инструменты малой зернистости. Зачищенное место обрабатывается обезжиривающими составами.

- Нанесение флюса. Детали покрываются флюсовым составом. Он выступает в роли раскислителя, обеспечивает хорошую свариваемость компонентов.

- Прогрев. Металл постепенно прогревается до заданной температуры.

- Проведение сварочных работ. Для формирования шва используется аргонодуговая сварка или специальные электроды.

- Остывание. По завершении сварочных работ обеспечивают плавное остывание шва и околошовной зоны.

Завершающий этап – проверка соединения. Сварщик осматривает узел на предмет трещин, разрывов и прочих дефектов. Выявленные проблемы устраняются по месту.

Рис. 6 Подготовка к сварке поверхности дюралюминиевой заготовки

Рис. 6 Подготовка к сварке поверхности дюралюминиевой заготовки

Приобрести сварочное оборудование вы можете по ссылке.

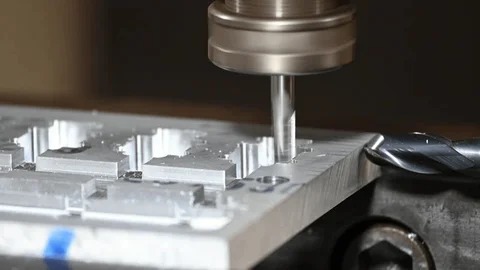

Сверление дюралюминия

Для обработки листов дюралюминия и прочего проката подходят сверла из быстрорежущей и инструментальной стали. Инструмент формирует качественные отверстия, обеспечивает быстрое решение поставленных задач.

Сверление дюралюминия выполняются в определенной последовательности.

- Надежная фиксация заготовки в тисках или на рабочем столе. Если элемент является частью стационарной конструкции, этап можно пропустить.

- Очистка поверхности от загрязнений механическим способом.

- Выполнение операций по разметке рабочего участка.

- Подготовка углублений керном и молотком.

- Центрирование инструмента.

- Формирование отверстия заданной глубины посредством подачи сверла с заданной скоростью.

- Извлечение сверла и удаление стружки.

Действия завершаются проверкой качества выполнения работ. Мастер измеряет диаметр отверстия и его глубину, выявляет и устраняет дефекты, если таковые имеют место.

Рис. 7 Сверление дюралюминиевой заготовки на станке

Рис. 7 Сверление дюралюминиевой заготовки на станке