Требования отраслевых стандартов

Система допусков резьбы затрагивает:

- диаметр соединений;

- положение полей допусков;

- классификацию длин свинчивания.

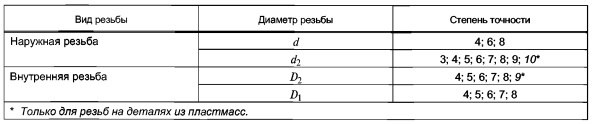

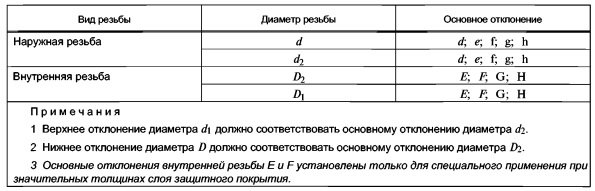

Для допусков по диаметру резьбы прописываются отклонения в размерах на базе значений из таблицы.

Таблица 1. Определение допуска по диаметру

Таблица 1. Определение допуска по диаметру

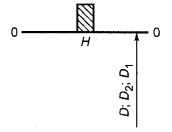

Определение полей допуска происходит по схемам:

|

Допустимые отклонения |

Чертеж |

Диаграмма |

|

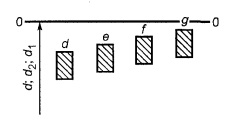

Наружная резьба |

||

|

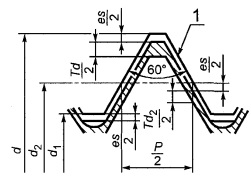

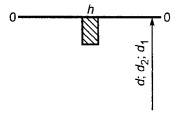

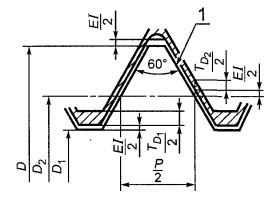

С основными отклонениями d, е, f, g |

Наружная резьба с основными отклонениями d, е, f, g

|

Наружная резьба с основными отклонениями d, е, f, g

|

|

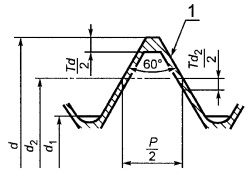

С основным отклонением h |

Наружная резьба с основным отклонением h

|

Наружная резьба с основным отклонением h

|

|

Внутренняя резьба |

||

|

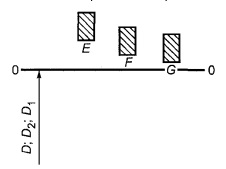

С основными отклонениями Е, F, G |

Внутренняя резьба с основными отклонениями Е, F, G

|

Внутренняя резьба с основными отклонениями Е, F, G

|

|

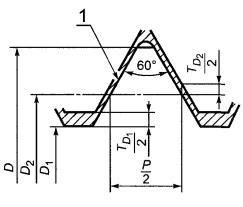

С основным отклонением Н |

Внутренняя резьба с основным отклонением Н

|

Внутренняя резьба с основным отклонением Н

|

Положения полей допуска приведены в таблице:

Таблица 2. Положение полей допуска

Таблица 2. Положение полей допуска

Длины свинчивания резьбы бывают:

- S — короткие;

- N — нормальные;

- L — длинные.

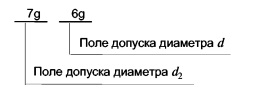

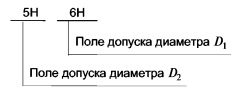

Поле допуска резьбы определяется комбинацией поля допуска среднего диаметра и поля допуска диаметра выступов (для наружной) или впадин (для внутренней резьбы).

Используемые обозначения

Инженеры обозначают допуски на метрическую резьбу по ГОСТ 8724. При этом цифра отображает степень точности, а буква --- основное отклонение. Сначала указывается средний диаметр, а потом диаметр выступов. Если значения одинаковы, используется одно обозначение вместо двух.

|

Тип допуска |

Наружная резьба |

Внутренняя резьба |

|

Разный средний диаметр и диаметр выступов |

Обозначение наружной резьбы с разным средним диаметром и диаметром выступов

|

Обозначение внутренней резьбы с разным средним диаметром и диаметром выступов

|

|

Одинаковый средний диаметр и диаметр выступов |

Обозначение наружной резьбы с одинаковым средним диаметром и диаметром выступов

|

Обозначение внутренней резьбы с одинаковым средним диаметром и диаметром выступов

|

Нормативные показатели

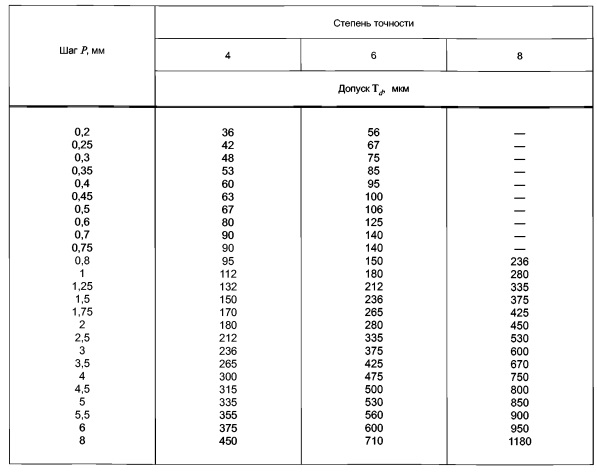

Для определения допусков наружного диаметра наружной резьбы Td и внутреннего диаметра внутренней резьбы TD используются следующие таблицы:

Таблица 3. Допуски наружного диаметра наружной резьбы

Таблица 3. Допуски наружного диаметра наружной резьбы

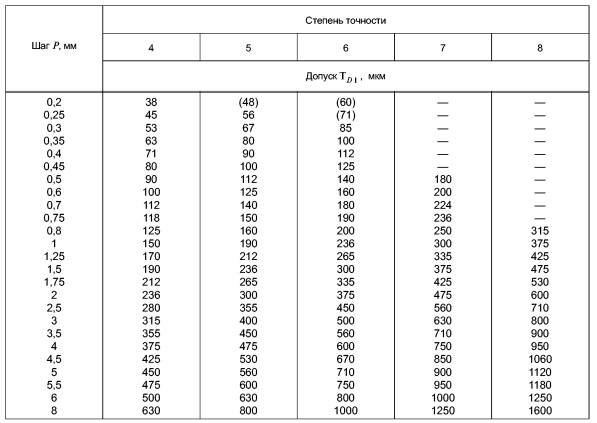

Таблица 4. Допуски внутреннего диаметра внутренней резьбы

Таблица 4. Допуски внутреннего диаметра внутренней резьбы

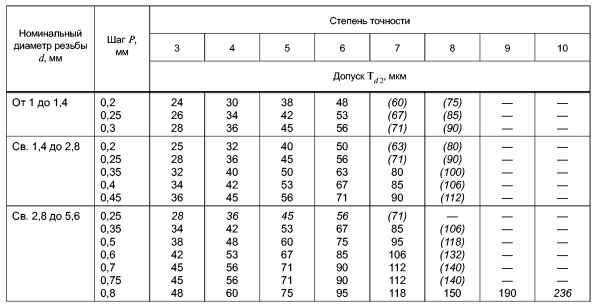

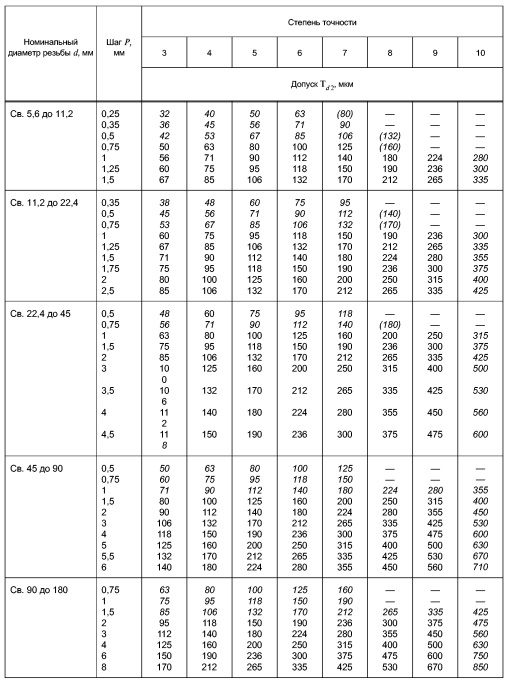

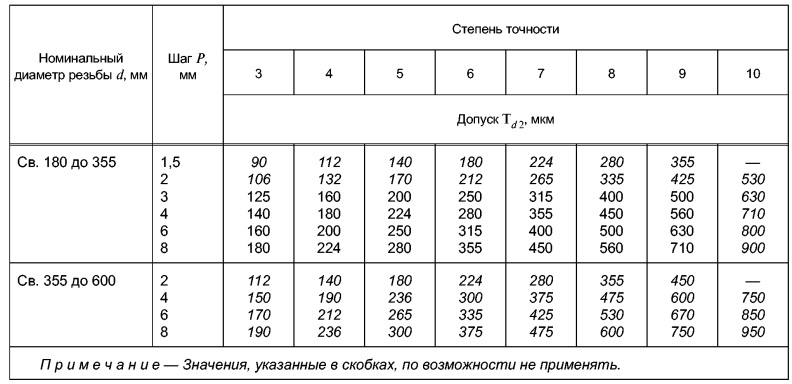

Для определения допуска по номинальному диаметру резьбы предусмотрена отдельная таблица:

Таблица 5. Определение допуска по номинальному диаметру резьбы. Начало

Таблица 5. Определение допуска по номинальному диаметру резьбы. Начало

Таблица 5. Определение допуска по номинальному диаметру резьбы. Продолжение

Таблица 5. Определение допуска по номинальному диаметру резьбы. Продолжение

Таблица 5. Определение допуска по номинальному диаметру резьбы. Окончание

Таблица 5. Определение допуска по номинальному диаметру резьбы. Окончание

Основные отклонения и длины свинчивания

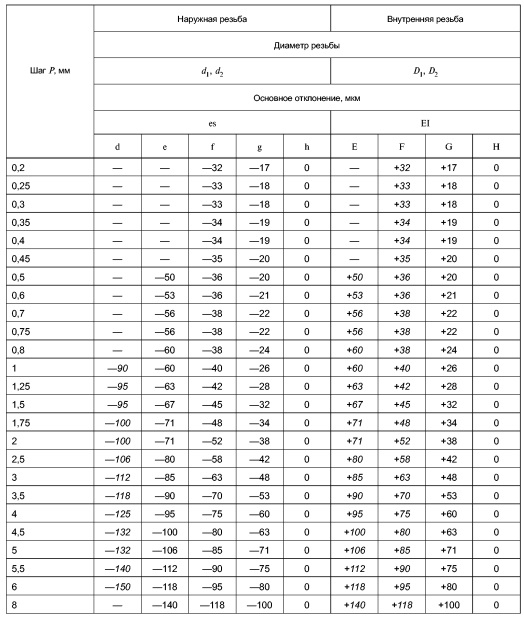

Отклонения допуска на резьбу по ГОСТ также определяет таблица:

Таблица 6. Основные отклонения

Таблица 6. Основные отклонения

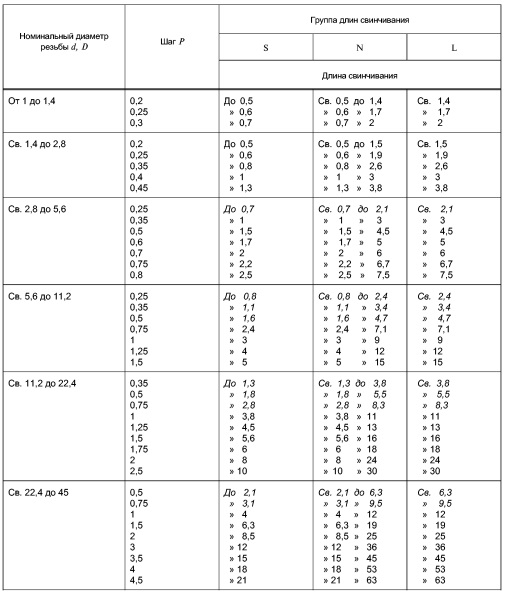

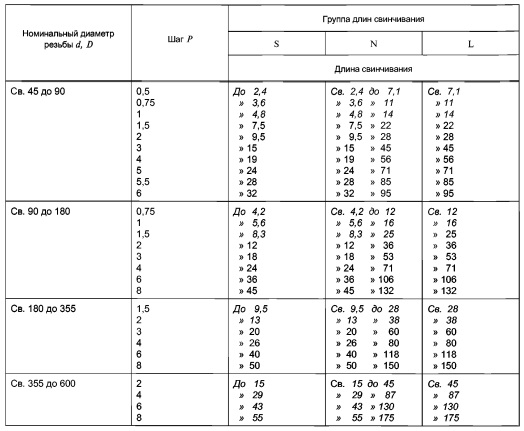

Длина свинчивания устанавливается по номинальному диаметру и шагу резьбы. При этом используются группы длин свинчивания: S, N и L.

Таблица 7. Длины свинчивания. Начало

Таблица 7. Длины свинчивания. Начало

Таблица 7. Длины свинчивания. Окончание

Таблица 7. Длины свинчивания. Окончание

Классы точности

Для оценки точности метрической резьбы используют три класса:

- Точный. Резьба для особо ответственных деталей, эксплуатируемых при высоких нагрузках.

- Средний. Типовое решение для крепежей общего назначения.

- Грубый. Соединения с минимальными требованиями к герметичности и качеству фиксации.

Грубая резьба может нарезаться в тяжелых условиях или использоваться в качестве временного решения при монтаже.

Для сопоставления степени точности и коэффициента допуска используется сравнительная таблица:

|

Степень точности |

Коэффициент допуска |

|

3 |

0,5 |

|

4 |

0,63 |

|

5 |

0,8 |

|

6 |

1 |

|

7 |

1,25 |

|

8 |

1,6 |

|

9 |

2 |

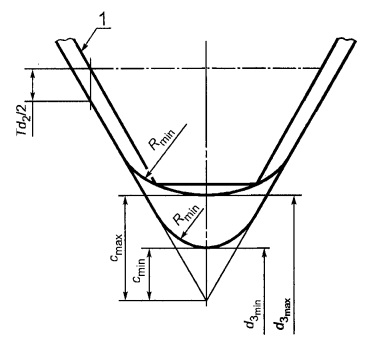

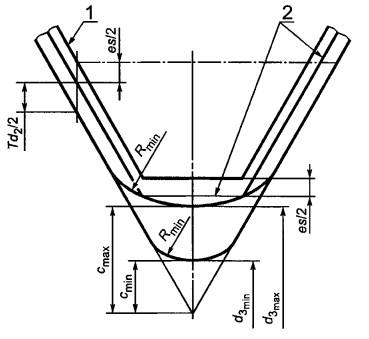

Форма впадины резьбы

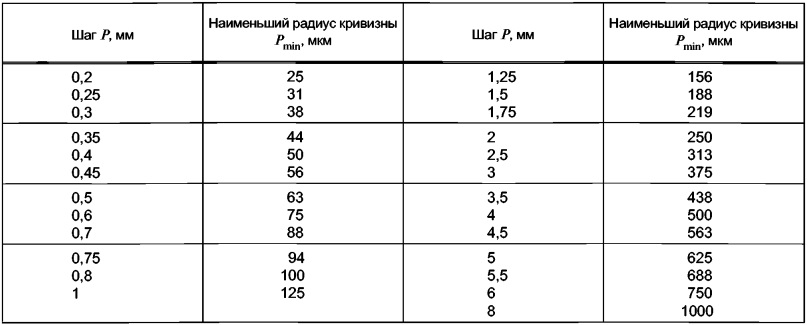

Профиль впадины наружной и внутренней резьбы не должен заходить на основной профиль. При этом ни один из участков не должен иметь радиус кривизны ниже 0,125Р. Регламентные значения представлены в таблице:

Таблица 8. Наименьший радиус кривизны

Таблица 8. Наименьший радиус кривизны

Для каждого типа отклонений предусмотрен свой профиль:

|

Тип отклонения |

Профиль |

Тип отклонения |

Профиль |

|

h |

Осевое отклонение h

|

d, е, f, g |

Осевое отклонение d, е, f, g

|

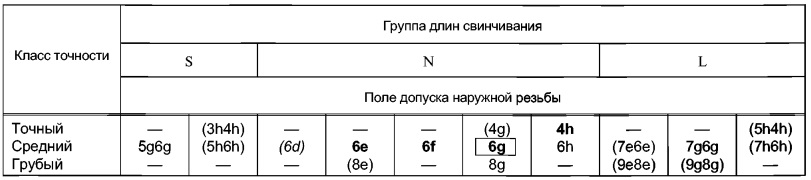

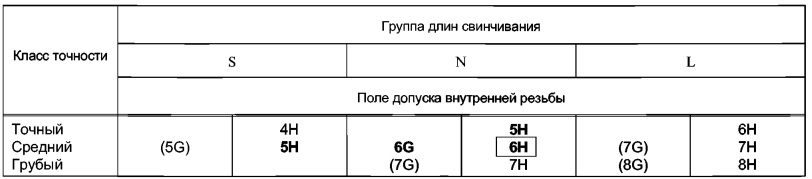

Подбор рекомендуемых полей допуска

Подбор допуска резьбы по чертежу и в рабочих задачах производится по сводным таблицам. Они также представлены в ГОСТ 16093-2004, содержат решения для всех классов точности.

Таблица 9. Поле допуска наружной резьбы

Таблица 9. Поле допуска наружной резьбы

Таблица 10. Поле допуска внутренней резьбы

Таблица 10. Поле допуска внутренней резьбы

Оформление таблиц определяет приоритетное использование полей допуска. Так, значения в рамках предназначены для коммерческих изделий, выделенные жирным шрифтом — выбираются в первую очередь при прочих нуждах, светлым шрифтом — во вторую, а скобками — в третью.

Ошибки при определении допуска резьбы и способы их устранения

При работе с допусками на наружную и внутреннюю резьбу возможен ряд ошибок:

|

Ошибка |

Последствия |

Способы решения и предотвращения |

|

Неправильный выбор степени точности. Например, применение слишком грубого допуска для ответственного соединения или слишком точного там, где это не требуется |

|

|

|

Ошибка в определении поля допуска, вызванная сочетанием основного отклонения и степени точности. Например, путаница между полями допуска для наружной и внутренней резьбы |

|

|

|

Неправильное измерение или контроль. Использование неверного калибра, некорректное применение микрометра со вставками или резьбомера |

|

|

|

Игнорирование шага резьбы. Например, подмена резьбы UNC с крупным шагом резьбой UNF с мелким того же диаметра |

|

|

|

Нанесение гальванического покрытия без учета его толщины |

|

|

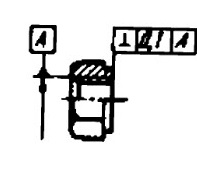

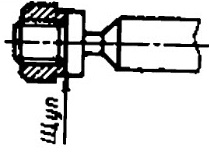

Контроль отклонений

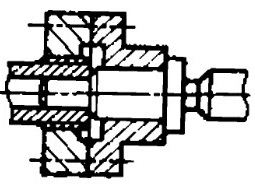

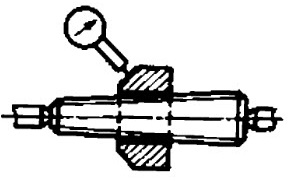

При работе с допусками контролируется взаимное расположение поверхности резьбы и прочих поверхностей деталей. Это позволяет выявить проблемы при формировании соединения, если допуски соблюдены верно. Уделяется внимание следующим аспектам: отклонение от перпендикулярности, отклонение от соосности, биение и комплексное смещение.

|

Контрольная процедура |

Схема проведения |

|||

|

Отклонение от перпендикулярности |

Отклонение от перпендикулярности 1

|

Отклонение от перпендикулярности 2

|

||

|

Отклонение от соосности |

Отклонение от соосности 1

|

Отклонение от соосности 2

|

Отклонение от соосности 3

|

|

|

Биение |

Биение 1

|

Биение 2

|

||

|

Комплексное смещение |

Комплексное смещение

|

|||