- Какие дефекты выявляет диагностика

- Виды подходов

- Диагностика различных типов станков

- Диагностика токарного станка

- Диагностика фрезерного станка

- Диагностика сверлильного станка

- Популярные вопросы

Какие дефекты выявляет диагностика

Техническая диагностика станков обнаруживает 3 типа проблем:

- Механические. Дефекты, появившиеся под действием внешних сил. Это могут быть оборванные кабели, поврежденные платы и изношенные направляющие. Характерная черта проблем – возможность их визуального выявления.

- Аппаратные. Неисправности, связанные с электроникой. Они характеризуются сбоями в работе контроллеров, датчиков, элементов управления и прочих систем станка. Проблемная деталь внешне является целой, поэтому ее поиски требуют усилий.

- Программные. Недочеты, касающиеся программного обеспечения. Их явные признаки – сбои в работе алгоритмов, системные ошибки и невозможность загрузки программ.

Для выявления перечисленных недочетов используются разные схемы диагностики, каждая – со своим подходом.

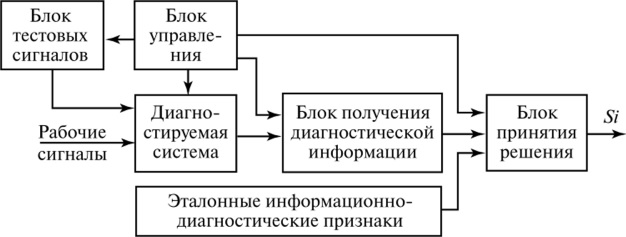

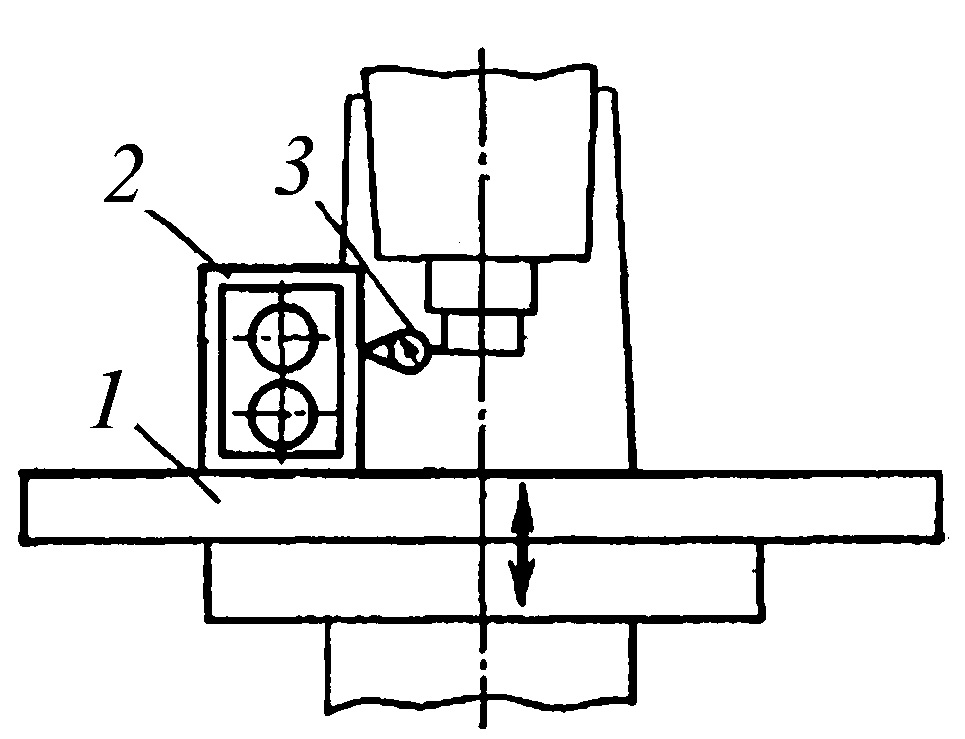

Рис. 1 Диагностирование станка

Рис. 1 Диагностирование станка

Виды подходов

Диагностика станков может быть практической, логической и тестовой. В первом случае выполняется поочередная проверка модулей и узлов. Обнаруженный неисправный компонент разделяют на части, и процедура повторяется вновь. Так удается найти и устранить поломку на самом низком уровне.

Рис. 2 Практическая диагностика

Рис. 2 Практическая диагностика

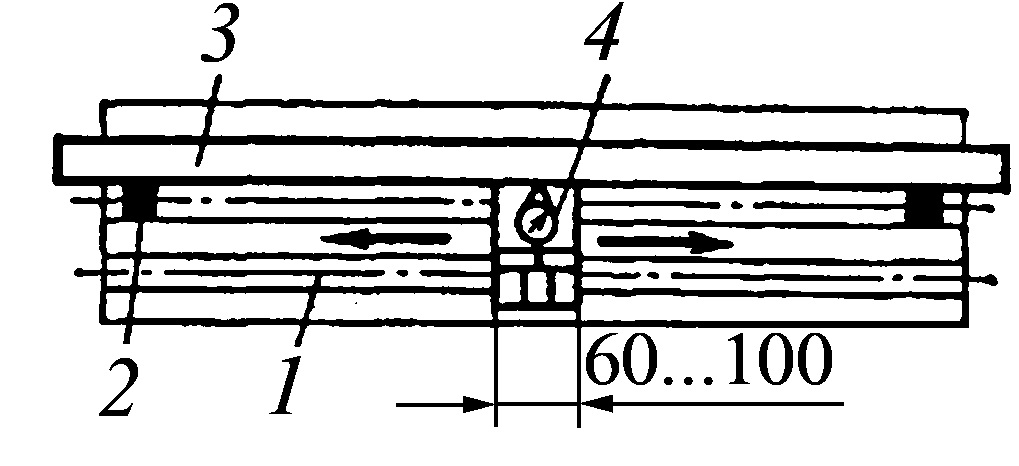

Логический подход предусматривает анализ показателей станка. На основе полученных сведений выявляется проблемный узел. Операция предполагает доскональное знание оборудования. В противном случае высок риск ошибок.

Рис. 3 Логическая диагностика

Рис. 3 Логическая диагностика

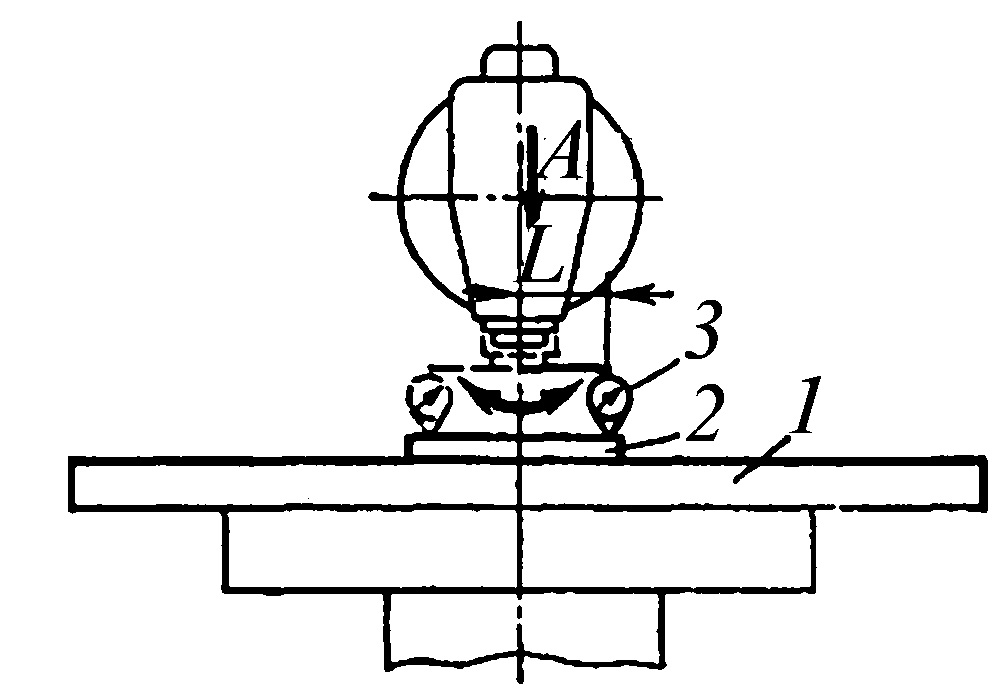

Третья система диагностики станков – тестовая. Она предусматривает работу с программным обеспечением, проверяющим технику на ошибки. При выявлении таковых специалист получает сообщение, указывающее на неисправность.

Рис. 4 Тестовая диагностика

Рис. 4 Тестовая диагностика

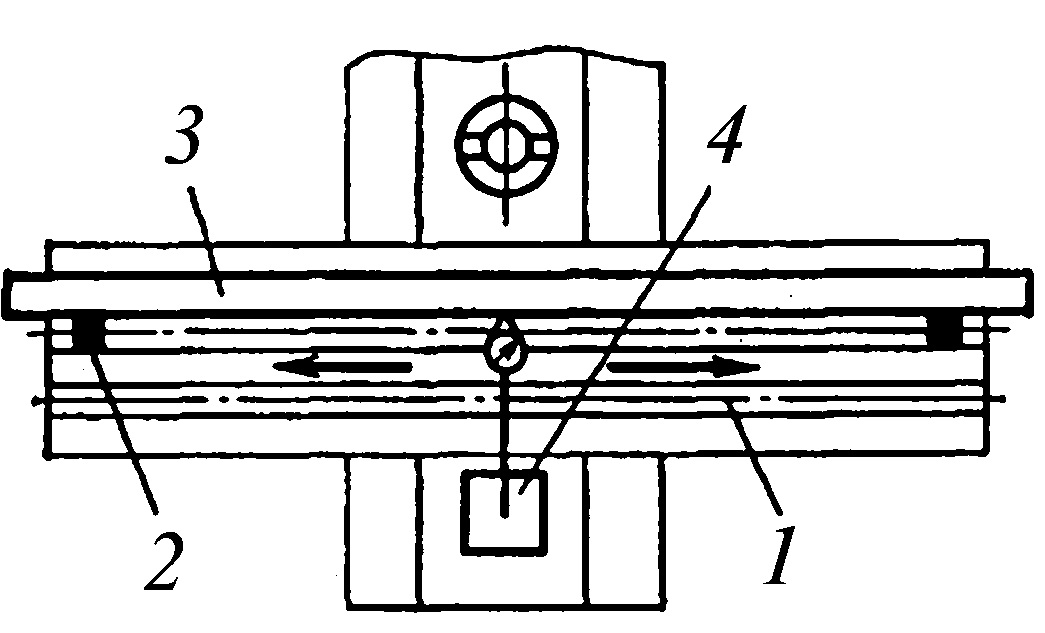

Альтернативный вариант – обращение к представителям завода-изготовителя. Они попытаются помочь по телефону, но если это не удастся – выедут на место. Такой вариант не требует содержания штатного диагноста, предполагает использование профильных инструментов и строгое соблюдение предписаний производителя.

Рис. 5 Выездная диагностика станка с использованием ПО от разработчика

Рис. 5 Выездная диагностика станка с использованием ПО от разработчика

Диагностика различных типов станков

Токарные, фрезерные и сверлильные станки требуют разных диагностических операций.

Диагностика токарного станка

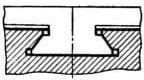

При практической диагностике токарного станка проверяется состояние направляющих. Они должны соответствовать требованиям завода-изготовителя и иметь регламентный вид.

|

Тип направляющих |

Охватываемые |

Охватывающие |

Тип направляющих |

Охватываемые |

Охватывающие |

|

Плоские |

Плоские

|

Охватывающие

|

Ласточкин хвост |

Ласточкин хвост

|

Ласточкин хвост

|

|

Призматические |

Призматические

|

Призматические

|

Цилиндрические |

Цилиндрические

|

Цилиндрические

|

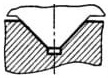

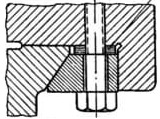

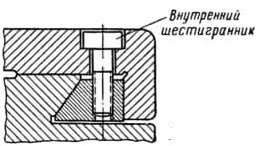

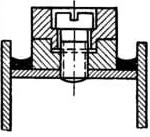

Особое внимание уделяется надежности фиксации элементов. Они удерживаются метизами и сваркой, имеют несколько вариантов фиксации.

|

Тип соединения |

Вариации соединений |

|||||

|

Разъемные крепления посредством винтов |

Разъемные крепления посредством винтов

|

Разъемные крепления посредством винтов

|

Разъемные крепления посредством винтов

|

Разъемные крепления посредством винтов

|

||

|

Неразъемные соединения при помощи сварки |

Неразъемные соединения при помощи сварки

|

Неразъемные соединения при помощи сварки

|

Неразъемные соединения при помощи сварки

|

|||

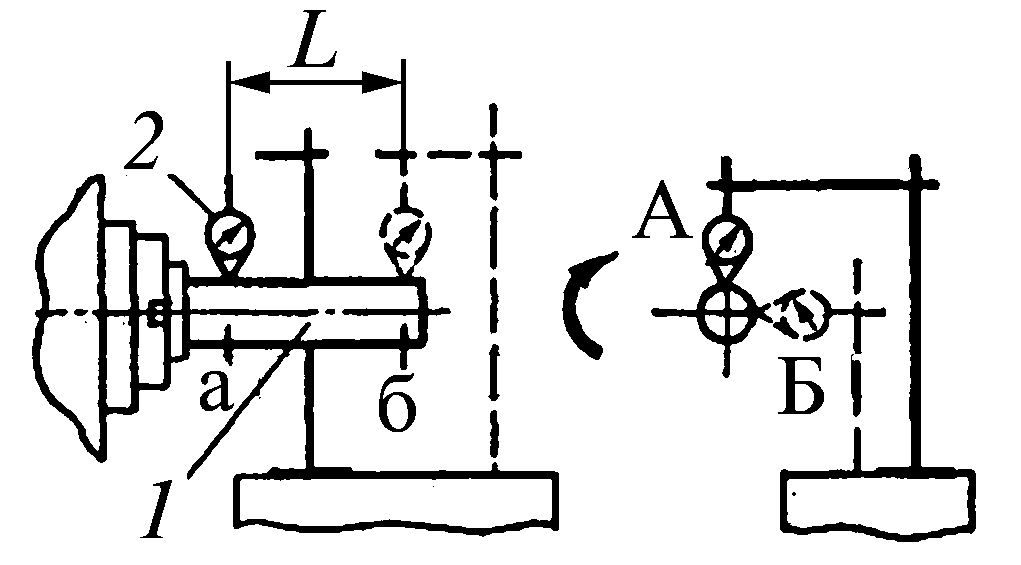

Также проверяется соосность направляющей станины и шпинделя, оценивается точность шага ходовых винтов и выявляются биения.

В рамках логической диагностики подготавливается контрольная цилиндрическая деталь. Ее оценивают на предмет точности размеров и делают выводы об исправности оборудования.

В ходе тестовой диагностики токарных станков используется соответствующее ПО. Каждая ошибка имеет причину и метод устранения. Ниже представлены наиболее распространенные из них.

|

Описание ошибки |

Возможные причины |

Методы устранения |

|

Перегрузка шпинделя |

Превышение допустимого крутящего момента. Снижение остроты инструмента. Высокие нагрузки. |

Проверить заточку инструмента. Снизить подачу. Проверить зажим заготовки. |

|

Ошибка сервопривода оси X |

Обрыв кабеля. Неисправность энкодера. Перегрев двигателя. |

Проверить соединения и систему охлаждения. Заменить энкодер. |

|

Ошибка сервопривода оси Z |

Замыкание в цепи. Износ подшипников. Механические помехи. |

Проверить проводку. Смазать направляющие. Диагностировать двигатель. |

|

Превышение температуры шпинделя |

Недостаточное охлаждение. Износ подшипников. Перегруз. |

Остановить станок для остывания. Проверить систему СОЖ. |

|

Ошибка датчика инструмента |

Загрязнение датчика. Неправильная установка инструмента. Поломка датчика. |

Очистить датчик. Проверить положение инструмента. Заменить датчик. |

|

Аварийная остановка |

Нажата аварийная кнопка, замыкание в цепи E-Stop. |

Отжать кнопку и проверить цепь аварийной остановки. |

|

Ошибка гидро-/пневмосистемы |

Снижение давления. Неисправность клапана. Недостаток масла/воздуха. |

Проверить герметичность. Долить масло. Скорректировать давление. |

|

Ошибка ЧПУ (сбой программы) |

Ошибка в G-коде. Конфликт координат. Переполнение буфера. |

Проверить программу. Перезагрузить ЧПУ. Разбить код на части. |

|

Ошибка предельного выключателя |

Заготовка задела концевик. Сбой калибровки. Механическая поломка. |

Проверить положение суппорта. Откалибровать оси. |

|

Нет связи с ЧПУ |

Обрыв кабеля. Сбой ПО. Неисправность контроллера. |

Перезагрузить систему. Проверить кабели. Обновить ПО. |

|

Ошибка системы охлаждения |

Засорение фильтров. Неисправность насоса. Низкий уровень СОЖ. |

Очистить фильтры. Долить охлаждающую жидкость. Проверить насос. |

|

Ошибка зажима заготовки |

Недостаточное давление в патроне. Износ кулачков. Загрязнение. |

Проверить пневматику/гидравлику. Заменить кулачки. Очистить патрон. |

|

Ошибка коррекции инструмента |

Неправильный ввод параметров. Износ инструмента. Сбой датчика. |

Перепроверить коррекцию. Заменить инструмент. Проверить датчик |

|

Перегрев электрошкафа |

Неисправность вентилятора. Высокая температура в цеху. Запыленность |

Очистить вентиляционные решётки и проверить охлаждение |

|

Ошибка обратной связи энкодера |

Загрязнение энкодера. Обрыв сигнала. Неисправность двигателя. |

Очистить энкодер. Проверить кабели. Заменить двигатель. |

*Коды ошибок зависят от модели станка

Диагностика фрезерного станка

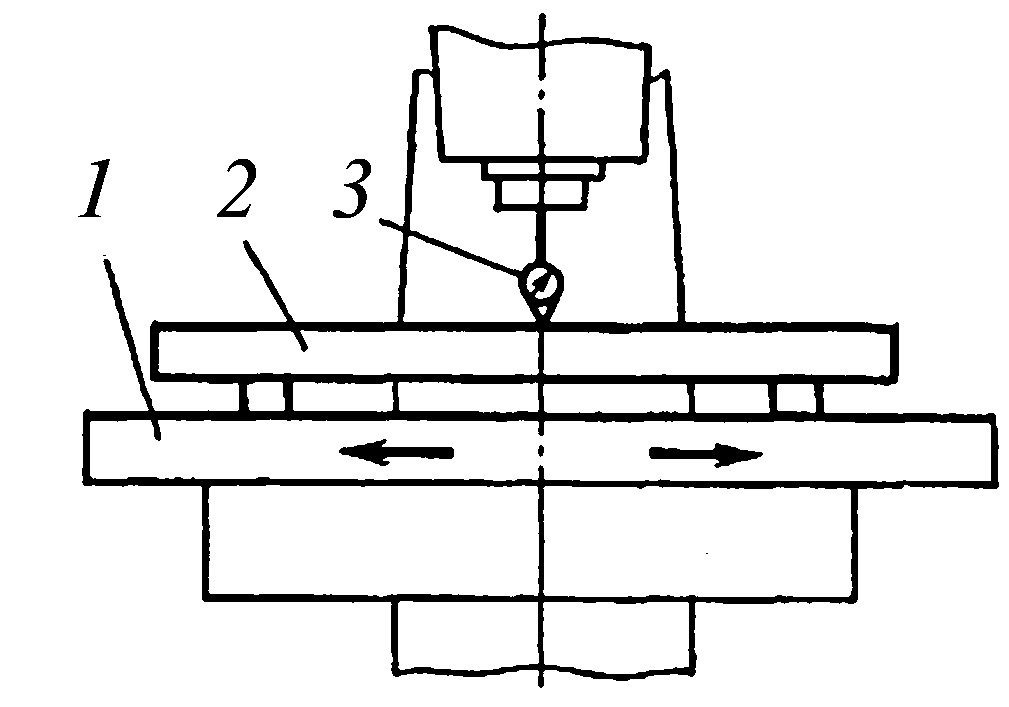

Практическая диагностика фрезерного станка также включает работу с направляющими. Они должны иметь надлежащую геометрию, не содержать отрывов, механических повреждений и иных дефектов.

Особое внимание уделяется рабочему столу. При его проверке выполняются следующие операции.

|

Операция |

Схема |

Операция |

Схема |

|

Контроль отклонения рабочей поверхности стола от плоскости |

Контроль отклонения рабочей поверхности стола от плоскости

|

Проверка перпендикулярности стола с учетом вертикального хода |

Проверка перпендикулярности стола с учетом вертикального хода

|

|

Выявление отклонения от прямолинейности среднего паза стола |

Выявление отклонения от прямолинейности среднего паза стола

|

Контроль отклонения от перпендикулярности относительно оси вращения |

Контроль отклонения от перпендикулярности относительно оси вращения

|

|

Контроль параллельности среднего паза стола с учетом траектории его продольного перемещения |

Контроль параллельности среднего паза стола с учетом траектории его продольного перемещения

|

Выявление радиального биения конического отверстия шпинделя. |

Выявление радиального биения конического отверстия шпинделя

|

|

Контроль параллельности рабочей поверхности стола в рамках траектории его продольного и поперечного перемещения |

Контроль параллельности рабочей поверхности стола в рамках траектории его продольного и поперечного перемещения

|

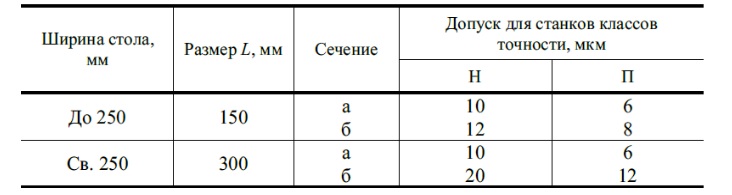

В случае с радиальным биением используется таблица допусков, определяющая предельно допустимые отклонения.

Таблица 1. Допуски радиального биения

Таблица 1. Допуски радиального биения

Кроме того, важно, чтобы станок имел полную компоновку. Она формируется на базе нескольких модулей из перечисленного комплекта:

- Вертикальная шпиндельная бабка.

- Каретка шпиндельной бабки с направляющими в нижней части.

- Вертикальная стойка с направляющими для каретки.

- Станина для крепления стойки.

- Основание для фрезеруемых заготовок.

- Поворотный стол с возможностью стыковки с кареткой.

- Станина крестового стола.

- Верхняя каретка крестового стола с приводом для перемещения перпендикулярно модулю 7.

На базе перечисленных компонентов создается одна из 24 компоновок. Ниже приведены все доступные вариации, учитываемые при диагностическом осмотре.

|

Доступные компоновки фрезерных станков |

|||||||

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Доступные компоновки фрезерных станков

|

Логическая диагностика технических систем станка сопровождается изготовлением детали с установленными параметрами.

Тестовая проверка выполняется с использованием профильного программного обеспечения, сканирующего оборудование на ошибки.

|

Описание ошибки |

Возможные причины |

Методы устранения |

|

Ось не перемещается |

Заблокирован сервопривод. Обрыв кабеля энкодера или двигателя. Перегрев двигателя или привода. Механическое заклинивание шарико-винтовой передачи или направляющей. |

Проверить сигнал «ENABLE» и перезапустить систему. Проверить целостность кабелей и контакты разъемов. Дать остыть приводу и проверить вентиляцию. Проверить направляющие на задиры и добавить смазки. |

|

Вибрация оси |

Износ подшипников ШВП или направляющих. Неправильные параметры сервоусиления. Люфт в механических соединениях. |

Заменить изношенные компоненты. Настроить PID-регулятор в параметрах ЧПУ. Проверить и подтянуть крепления, заменить изношенные детали. |

|

Перегрузка привода |

Механическое сопротивление перемещению. Неисправность двигателя, как правило, межвитковое замыкание. |

Проверить заклинивание, смазку и нагрузку на ось. Проверить сопротивление обмоток. Заменить двигатель. |

|

Неточное позиционирование |

Износ реек, шестерен или ШВП. Сбиты параметры компенсации люфта. |

Провести калибровку и заменить изношенные детали. Проверить и откорректировать Backlash в настройках ЧПУ. |

|

Авария шпинделя (Alarm 1001) |

Перегрев подшипников. Неисправность датчика скорости. |

Проверить систему охлаждения и количество смазки. Проверить энкодер шпинделя, заменить при необходимости. |

|

Нет вращения шпинделя |

Неисправен частотный преобразователь. Обрыв в цепи управления. |

Проверить питание инвертора и ошибки на дисплее. Проверить реле, контакторы и кабели. |

|

Ошибка энкодера |

Загрязнение или повреждение энкодера. Сбита фазировка. |

Очистить оптическую маску и проверить кабель. Выполнить процедуру инициализации энкодера. |

|

Станок не реагирует на команды |

Сбой ПО ЧПУ. Неисправность панели управления. |

Перезагрузить систему и восстановить параметры. Проверить соединения, заменить неисправные компоненты. |

|

Утечка масла или СОЖ |

Повреждены шланги или уплотнители. Переполнен бачок. |

Заменить поврежденные элементы. Отрегулировать уровень жидкости. |

|

Ошибка датчика инструмента |

Загрязнение контактов датчика. Неправильная калибровка. |

Очистить контакты, проверить соединение. Выполнить калибровку датчика. |

*Коды ошибок зависят от модели станка

Диагностика сверлильного станка

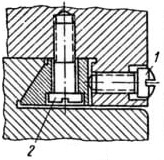

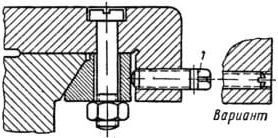

Практическая диагностика сверлильного станка предполагает визуальную и техническую проверку следующих аспектов:

- наличие повреждений;

- определение степени износа щеток двигателя;

- оценка состояния основания, проверка удерживающих усилий магнита при наличии такового;

- проверка электрического якоря;

- центровка;

- оценка уровня смазки с добавлением при необходимости.

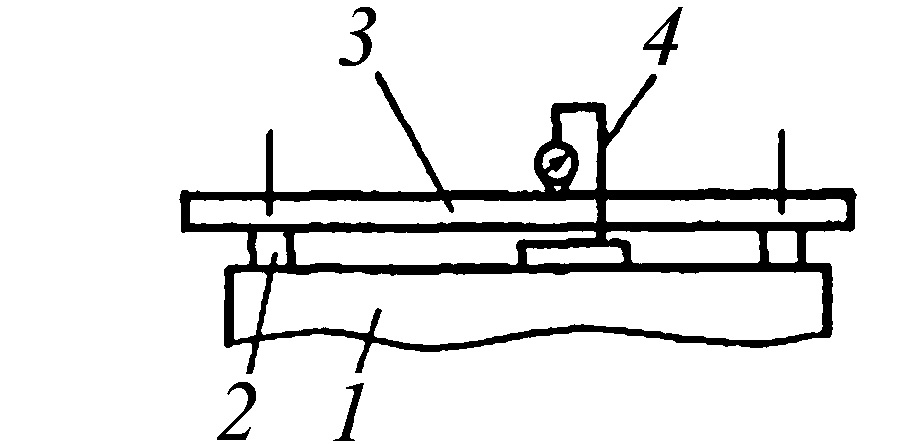

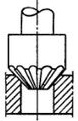

В случае с логической диагностикой выполняется одна из контрольных операций. Действие выбирается индивидуально, в зависимости от приоритетных сценариев использования оборудования.

|

Операция |

Изображение |

Операция |

Изображение |

|||

|

Сверление |

Сверление

|

Развертывание |

Развертывание

|

Развертывание

|

||

|

Рассверливание |

Рассверливание

|

Раскатывание |

Раскатывание

|

|||

|

Зенкерование |

Зенкерование

|

Нарезание внутренней резьбы |

Нарезание внутренней резьбы

|

|||

|

Зенкование |

Зенкование

|

Зенкование

|

Подрезание торцов |

Подрезание торцов

|

Подрезание торцов

|

|

Как и в предыдущих случаях, тестовая проверка проводится со специальным ПО. Наиболее распространенные ошибки собраны в таблице.

|

Описание ошибки |

Возможные причины |

Методы устранения |

|

Шпиндель не запускается |

Нет питания на частотном преобразователе. Перегрев двигателя, вызвавший срабатывание термозащиты. Ошибка датчика скорости. |

Проверить напряжение, предохранители и контакторы. Дать станку остыть. Проверить вентиляцию и охлаждение. Проверить кабель энкодера, заменить при необходимости. |

|

Вибрация шпинделя |

Разбалансировка патрона или инструмента. Износ подшипников шпинделя. |

Проверить крепление сверла, отбалансировать патрон. Заменить подшипники, провести ТО. |

|

Нет подачи СОЖ |

Засоры в фильтрах или форсунках. Неисправность насоса СОЖ. |

Очистить или заменить фильтры, проверить насос. Проверить питание насоса. |

|

Ошибка позиционирования по оси Z |

Износ шарико-винтовой передачи. Сбиты параметры компенсации люфта backlash. |

Проверить люфт и заменить ШВП при необходимости. Откалибровать backlash в настройках ЧПУ. |

|

Перегрузка привода |

Механическое заклинивание или загрязнение направляющих. Короткое замыкание в обмотках двигателя. |

Очистить и смазать направляющие, проверить нагрузку. Проверить сопротивление обмоток, заменить двигатель. |

|

Автоматическая смена инструмента (АСИ) не работает |

Нет давления в пневмосистеме. Ошибка датчика положения инструмента. |

Проверить компрессор и герметичность шлангов. Очистить контакты и провести калибровку. |

|

Ложное срабатывание защиты |

Загрязнение концевых выключателей. Сбой в программном обеспечении ЧПУ. |

Очистить датчики, проверить их работоспособность. Перезагрузить систему, восстановить параметры. |

|

Неточное сверление |

Люфт в направляющих или ШВП. Смещение нулевой точки станка. |

Проверить затяжку гаек, заменить изношенные компоненты. Выполнить повторную калибровку нуля. |

|

Ошибка энкодера |

Повреждение кабеля энкодера. Загрязнение оптической маски энкодера. |

Проверить целостность кабеля, заменить при необходимости. Очистить энкодер, проверить сигнал. |

|

Станок не реагирует на пульт |

Сбой связи между ЧПУ и пультом управления. Неисправность контроллера. |

Перезагрузить систему, проверить кабели. Проверить диагностику PLC, заменить модуль по мере надобности. |

*Коды ошибок зависят от модели станка